IBM Sustainability Software

先進テクノロジーを活用した食品業界のDX事例紹介(前編)

2021年06月02日

記事をシェアする:

株式会社ビジネスセンター社発行の月刊誌「食品機械装置」は、創刊から50年以上という長い歴史を持つ、日本国内はもとより海外でも購読されている専門誌です。

先日発売された食品機械装置2021年6月号に、『先進テクノロジーを活用した食品業界のDX事例紹介』という、コグニティブ・アプリケーションズの野ヶ山尊秀の寄稿記事が掲載されました。

その内容を2回に分けて転載します(今回は第1回目です)。

なお、寄稿全文をPDFファイルとしてダウンロードしていただくことも可能です。印刷して読みたい方や社内で回覧したいという以下よりダウンロードしてご利用ください。

PDFファイル: 先進テクノロジーを活用した食品業界のDX事例紹介

先進テクノロジーを活用した食品業界のDX事例紹介

日本アイ・ビー・エム株式会社 野ヶ山 尊秀

1. はじめに

日本の製造現場では,部品や製造プロセスの複雑化が進む一方,労働人口の減少,デジタル人材の不足に悩まされている。こうした課題には,先進テクノロジー(特に情報技術)を導入しデジタルトランスフォーメーション(DX)を進めるという解決策が有効である。IBM は DX に必要となる製品群,ソリューション群を開発しているだけでなく,さまざまな業種の顧客と共に業務改革を推進している。この記事では,日本の製造業における典型的な DX の導入のステップを簡単に紹介し,食品・サプライチェーン業界においての DXの事例を紹介する。

2. 先進テクノロジーの活用による製造業革新

A. 日本の製造業の強みと進むべき方向性

日本はこれまで“現場力”を強みに付加価値の高いモノづくりを行ってきた。しかし,少子高齢化を受け,ますます深刻化する労働人材の不足や,部品や製造プロセスの複雑化,品質管理体制の弱体化などにより,成長に影を落としつつある。さらなる品質向上を実現しながら,コスト削減と納期対応を維持し続けるためには,テクノロジーを活用し,自動化や効率化,熟練工のノウハウやスキルの伝承などを実現し,現状の環境で従来以上の高精度な作業工程へとレベルアップする必要がある。

また 2020 年の新型コロナウイルス感染症による世界的なパンデミック以降は,特に食品・衛生用品製造業においてより高いレベルの透明性が求められており,サプライチェーン全体における管理体制の強化が必要となっている。例えば,現場に感染者がいたとなればその人が携わっていた間に製造された製品の販売ができなくなり,回収または廃棄しなければならなくなる可能性もある。その一方で,食品・衛生用品は生活必需品としての重要性は増しており,社会から安全な商品の安定供給が求められるという状況にある。

参考: 日本IBM 大矢 幸雄 | 工場の“無人化体制”で挑むニューノーマル。「人・設備・モノの流れ」3つの切り口で捉える消費財製造業の変革

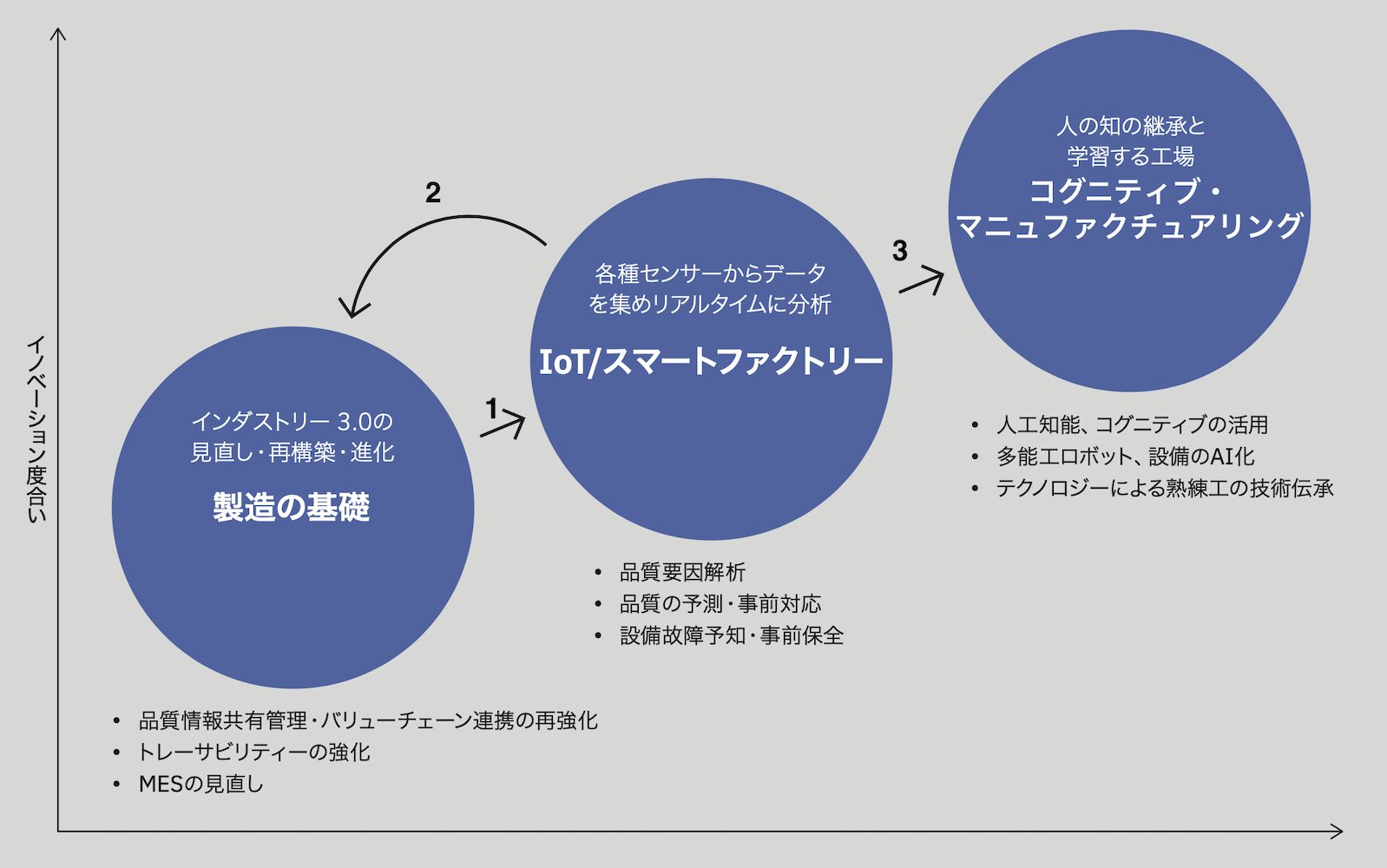

テクノロジーを活用した製造革新・品質改善の取り組みは,図1に示すように,大きく次の 3 つのステップにしたがって進む。

1. 各種センサーからデータを集めてリアルタイムに分析し,IoT/ スマートファクトリーへ :

製造設備や装置に設置された各種センサーからデータを集めてリアルタイムに分析できるようにし,可視化,品質・コスト・納期への影響の分析などが可能となる。

2. 製造の基礎の見直し :

スマートファクトリーに進んだ結果,基本的な部分の改善点が見つかることがある。社内で品質情報を共有管理してバリューチェーン連携を再強化,市場に出荷した後の製品のトレーサビリティーの強化,あるいは MES(製造実行管理)の見直しなどを行っていく。

3. AI を活用しコグニティブ・マニュファクチャリングへ:

センサーデータに加え,「画像」「テキスト」「音声」「音響」「人の動き」データの活用により,熟練工の知の継承や,複雑化する製造現場の支援をする。

B. IoT/スマートファクトリーへの道のり

日本では,前述の3ステップのうち最初のIoT/ スマートファクトリーへの取り組みが多い。主に以下の2つの領域で広がっている。

1. 製造不良要因特定・予知 :

製造中の早い段階で不良を予知できれば,歩留まりを改善できる。製品の不具合の要因を特定できれば,工程の改善や新工場の設計に活かせる。例えば,製造業の鋳造や射出,塗装など,各工程の典型的な不良の現象に対して,加工条件(加工や製造の条件),成分条件(材料や配分の影響),設備の稼働条件(設備や装置の動きの不具合が品質不良におよぼす影響)から,工程ごとに不良が発生する要因の洗い出しをする。解析事例も増え,ノウハウも着実に蓄積されていく。

2. 設備予知保全 :

製造現場で稼働するさまざまな機器やセンサーから得られるビッグデータを分析し,どの設備がどういうタイミングで故障しそうかを予知し,事前に適切なメンテナンスを行う。例えば,ある自動車メーカーでは,製造ラインの溶接ロボットが故障して停止する前にメンテナンスを行う仕組みを構築した。ロボットのアームの関節部分に掛かる負荷をセンサーで計測しながら,アームの回転量や溶接時の位置決めの時間,設備の摩耗とその影響による不具合状況などをデータ上で監視。危険性を早めに通知して予期せぬタイミングでの停止を予防する。

C. コグニティブ・マニュファクチャリングへの道のり

AI の活用により,製造現場のより複雑な課題を解決する事例も増えている。コグニティブ・マニュファクチャリングへの業務改革は,「画像」「テキスト」「音声」「音響」「人の動き」データの活用により,熟練工の知の継承や,複雑化する製造現場の支援を行っていく。

1. 画像解析 :

目視検査は品質保持のための重要な工程だが,人的作業のため工数も大きく,検査精度の維持と向上にはトレーニングのための時間と費用も必要となる。画像データは AI が得意とするデータ形式であり,製品の欠陥や品質を特定することが可能だ。

2. テキスト解析 :

作業日報やヒヤリハット報告書,過去トラブル報告書,技術論文や特許情報など,さまざまな文書には,熟練工やベテラン人材によるトラブルの見立てや,判断のためのノウハウ,対処方法と優先順位の考え方など,業務改善に向けた多数の知見やヒントが含まれている。こうしたテキストデータから文脈や意味の理解を行い,若手の作業者やエンジニアへのアドバイスで活用する。

3. 音声解析 :

人の発話・会話内容を認識してテキスト化し,ナレッジ化や対話型ナビゲーションなどを行い,あたかも全員が熟練工と対話しているかのように作業ができる。

4. 音響解析 :

熟練工が耳で聞き分けられる可聴音における製品や製造装置の異音だけではなく,超音波や超低周波のような人には「聞こえない音」も識別対象とし,音によって設備や製品の不具合の原因分析や察知を行う。直接検査が困難な内部部品などの非破壊・非接触検査への適用が進められつつある。

5. 人の動き :

トラブル発生時の初動対応や作業姿勢などのような「人の動き」を検出するシステムとして,位置情報や加速度・角速度を検出するセンサーを対象者および周辺環境に設置し,データを収集する仕組みがある。また,温・湿度や有毒ガスなどを検出する環境センサーや,体温や心拍数などを検出する生体ウェアラブル・センサーと危険検出判定アルゴリズムを組み合わせることで,人の動きだけではなく対象者を危険から守る取り組みが進みつつある。

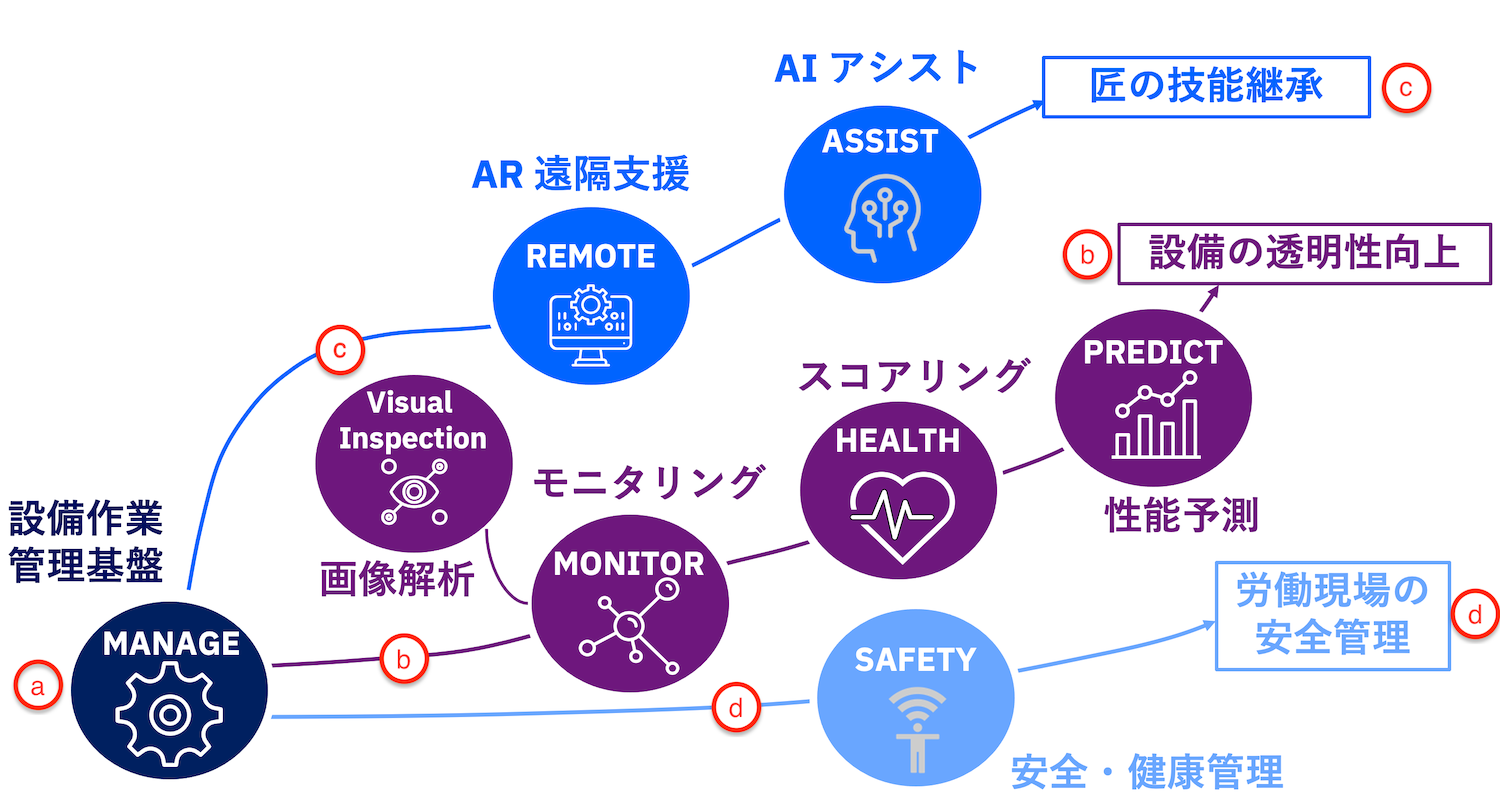

IBM は,設備保全における DX を実現するソリューションとして,「IBM Maximo®︎」を提供している(図 2)。保全管理の基盤システム「Maximo Enterprise Asset Management(Maximo EAM)」(図 2 ⓐ)で足元を固めつつ,設備の状態をモニタリング(MONITOR)し,異常を AI が検知する。また MONITORによって収集されたデータから設備稼働の健全性(HEALTH)を分析&判断し,故障予知を行う(PREDICT)(図 2 ⓑ)。作業者の遠隔サポート(REMOTE)や AI による対話的サポート(ASSIST)へ拡張することもできる(図 2ⓒ)。また,人の動きを集約し作業員の安全や健康をサポートする(SAFETY)ソリューションもある(図 2 ⓓ)。

後編では寄稿『先進テクノロジーを活用した食品業界のDX事例紹介』から『食品・サプライチェーン業界における先進テクノロジー活用の事例』をご紹介します。

問い合わせ情報

お問い合わせやご相談は、Cognitive Applications事業 cajp@jp.ibm.com にご連絡ください。

関連記事

ラウンドテーブルを通じてPwDA+Week2024を振り返る(後編) | インサイド・PwDA+9

IBM Partner Ecosystem

日本IBMグループのダイバーシティー&インクルージョン(D&I)活動の特徴の1つに、当事者ならびにその支援者であるアライが、自発的なコミュニティーを推進していることが挙げられます。 そしてD&Iフ ...続きを読む

ラウンドテーブルを通じてPwDA+Week2024を振り返る(前編) | インサイド・PwDA+9

IBM Partner Ecosystem

日本IBMグループのダイバーシティー&インクルージョン(D&I)活動の特徴の1つに、当事者ならびにその支援者であるアライが、自発的なコミュニティーを推進していることが挙げられます。 そしてD&Iフ ...続きを読む

風は西から——地域から日本を元気に。(「ビジア小倉」グランドオープン・レポート)

IBM Consulting, IBM Partner Ecosystem

福岡県北九州市のJR小倉駅から徒歩7分、100年の歴史を刻む日本でも有数の人気商店街「旦過市場」からもすぐという好立地にグランドオープンしたBIZIA KOKURA(ビジア小倉)。 そのグランドオープン式典が2024年1 ...続きを読む