当サイトのクッキーについて IBM のWeb サイトは正常に機能するためにいくつかの Cookie を必要とします(必須)。 このほか、サイト使用状況の分析、ユーザー・エクスペリエンスの向上、広告宣伝のために、お客様の同意を得て、その他の Cookie を使用することがあります。 詳細については、オプションをご確認ください。 IBMのWebサイトにアクセスすることにより、IBMのプライバシー・ステートメントに記載されているように情報を処理することに同意するものとします。 円滑なナビゲーションのため、お客様の Cookie 設定は、 ここに記載されている IBM Web ドメイン間で共有されます。

IBM Sustainability Software

セミナーレポート – インダストリー4.0で活用されるIoT・AI高度分析

2019年02月21日

カテゴリー IBM Sustainability Software | イベントレポート | 設備保全・高度解析

記事をシェアする:

2月7日、東京のIBM箱崎本社事業所で開催されたセミナー「インダストリー4.0で活用されるIoT・AI高度分析」の様子をレポートします。

1 インダストリー4.0に対するこれまでの取り組みと2019年のトレンド

グローバルビジネスサービス事業の宮本より「データを駆使してQCDを追求するこれからの工場」というサブタイトルで、30分の講演が行われました。

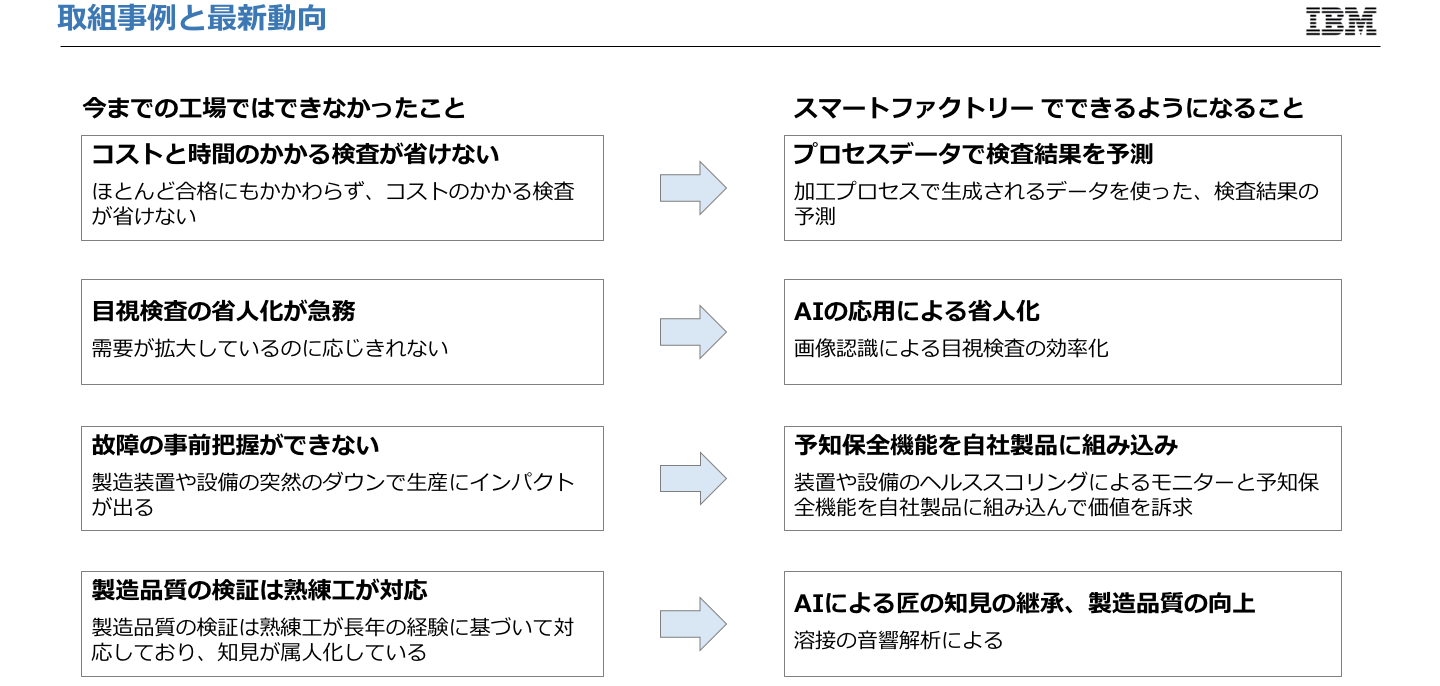

製造業を取り巻くここ数年の環境変化を振り返った後、スマートファクトリーでできるようになることとして、実際に各社が取り組んでいる下記それぞれの最新事例がいくつか紹介されました。

最新動向の4番目に紹介された「AIによる匠の知見の継承、製造品質の向上: 溶接の音響解析による」に関しては、参加者から具体的な方法についての質問が上がり、安川電機のアーク溶接での取り組みが紹介されました。

そして、これらの取り組みに共通の課題として、データサイエンティスト不足の深刻化が取り上げられました。

アメリカではすでに現段階で数10万人のデータサイエンティストが足りていないとも言われており、この傾向は今後も進み、日本でも同じことが起こり始めています。

そんな中、注目の取り組みとして紹介されたのがダイキン工業の社内大学「ダイキン情報技術大学」で、昨年度の新卒入社の3割に近い実に100人もの社員が、業務に就くことなくAIやIoTについて専門の学びを深めているそうです。

これも裏を返せば、こうした先進的な取り組みが戦略的に必要とされる状況となっていることの現れと言うことができそうです。

2-1 AIを活用したIBM Watson IoT 高度分析ソリューションのご紹介

製造プロセスの最適化ソリューション (IBM Production Optimization)

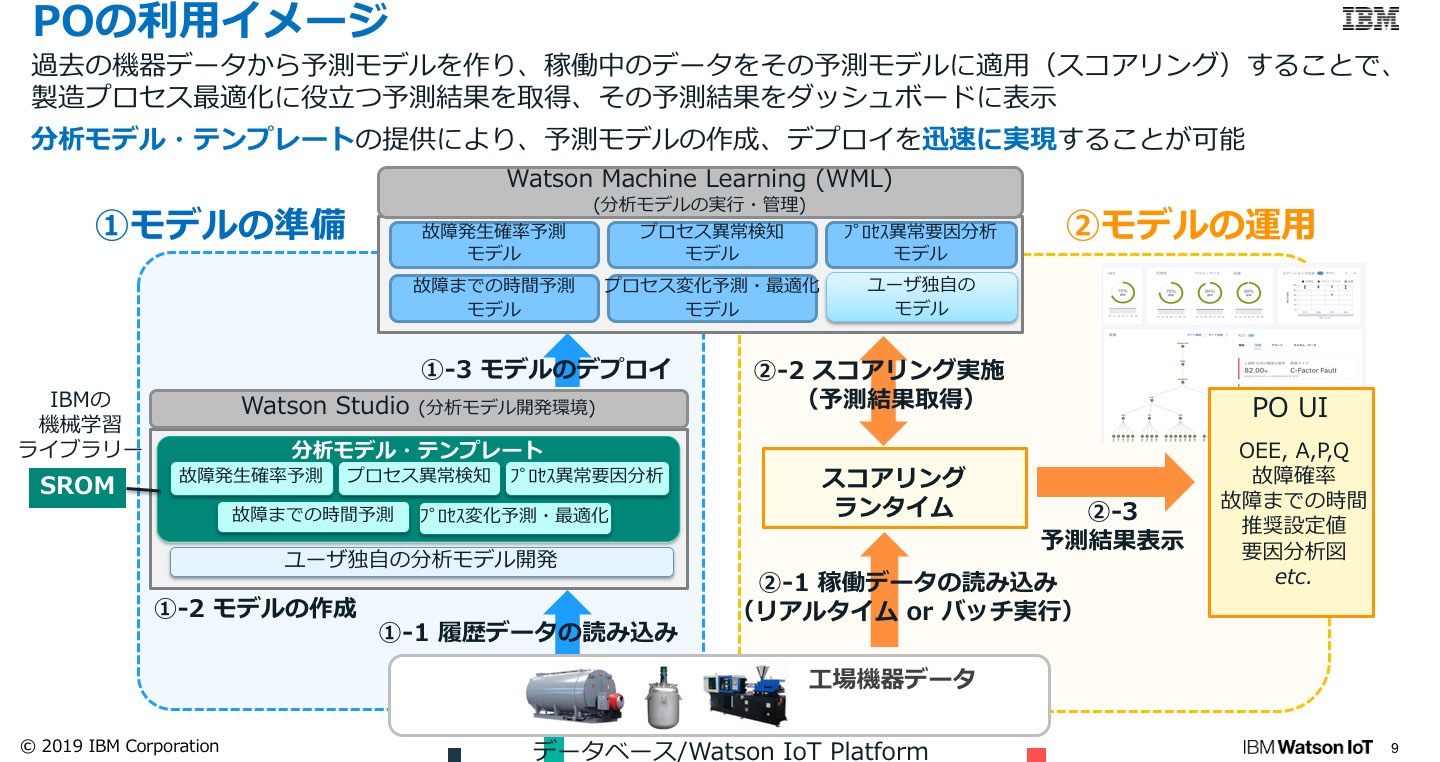

Watson IoT事業部のイ・へリンから、IBM Production Optimization(PO)の概要やそのビジネス価値が、デモとともに紹介されました。

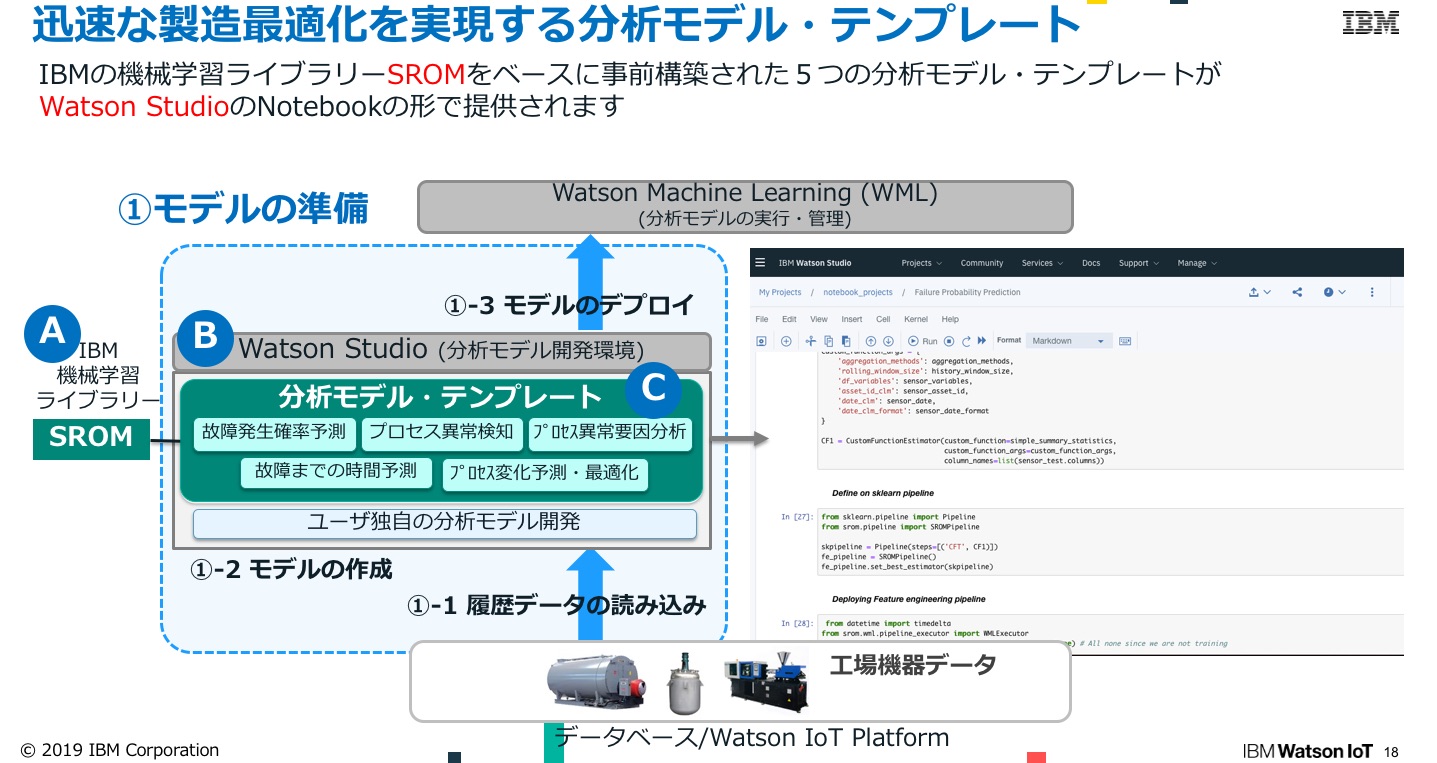

重要なメッセージとして伝えられたのは、「POのキモ」が分析モデル・テンプレートにあるということ。そしてその理由が、現在のデータ分析の課題が大きく3つに分けられるからだと言います。

- どんな分析を行ったらビジスに有効なのか分からない

- データ加工、分析手法選び…分析モデル作成はハードルが高い

- 現場に適用可能な分析モデルが出来るまで時間がかかり過ぎる

これらの問題の解決に有効なのが、IBMの分析ノウハウ・業界の知見が詰まった5つの分析モデル・テンプレートです。

テンプレートの活用により、ゴールである製造プロセスの最適化に一挙に近づくことができるとの説明がありました。

感覚的には、ゴールを頂上としたら8合目か9合目までロープウェイで上がってるいくようなものだそうです。

5つの分析モデル・テンプレートが提供するPOの6大機能

- 主要KPIのモニタリング – 工場全体およびライン、ステーション、機器の状況を素早く評価し、問題が起きている機器やラインを特定できます。

- 機器故障の予測 – 故障予測モデルを用いて機器が壊れる前に事前に対策を打つことで(=予知保全)、ダウンタイムを回避することができます。

- 品質異常のアラート – 異常発生時、異常の種類や重大度、発生時間やステータスをタイムリーにアラートすることで迅速な対応を促します。

- 設定値のレコメンド – 分析によって計算された理想的な設定値を操作変数に設定することで、スループット、エネルギーコスト、歩留まりを改善することができます。

- プロセス異常の要因分析 – 製造ロスの根本原因を特定することができます。

- ユーザー独自のデータ – プロセスパラメータやユーザ独自の分析結果など、カスタムデータをダッシュボードに表示することで、必要な情報を統合して確認することができます。

機能の詳細説明の後、実際に使用されているカーボディ製造工場やセメント工場での導入実績と、「残業時間の削減」や「メンテナンスコストの削減」、「材料ロス削減」などのそこから生まれたビジネス価値が紹介されました。

そして最後に、実際のPO画面を用いたデモが行われました。

2-2 AIを活用したIBM Watson IoT 高度分析ソリューションのご紹介

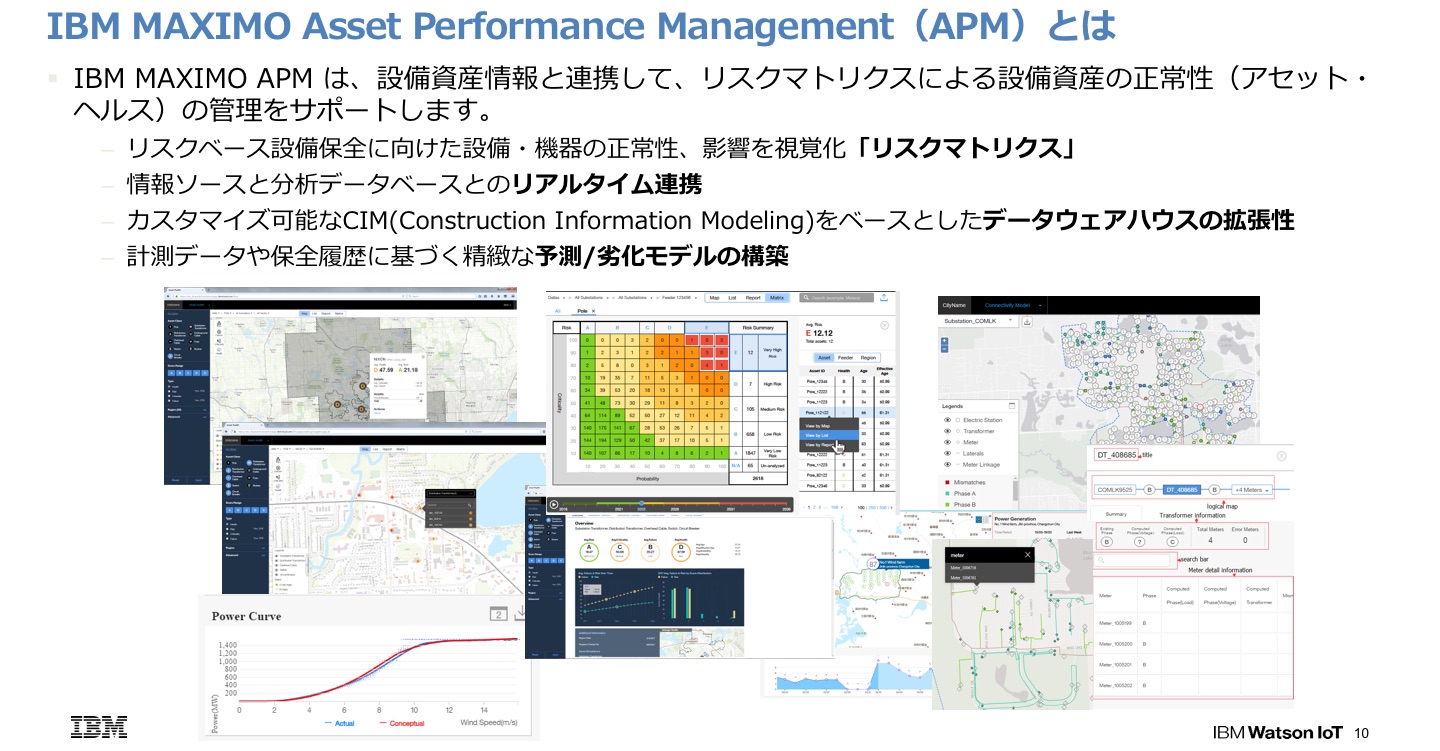

工場・プラントにおける設備保全高度化ソリューション (IBM Asset Performance Management)

最後のセッションは、Watson IoT事業部の藤による工場・プラントにおける設備保全高度化の取り組みとそのポイントの解説でした。

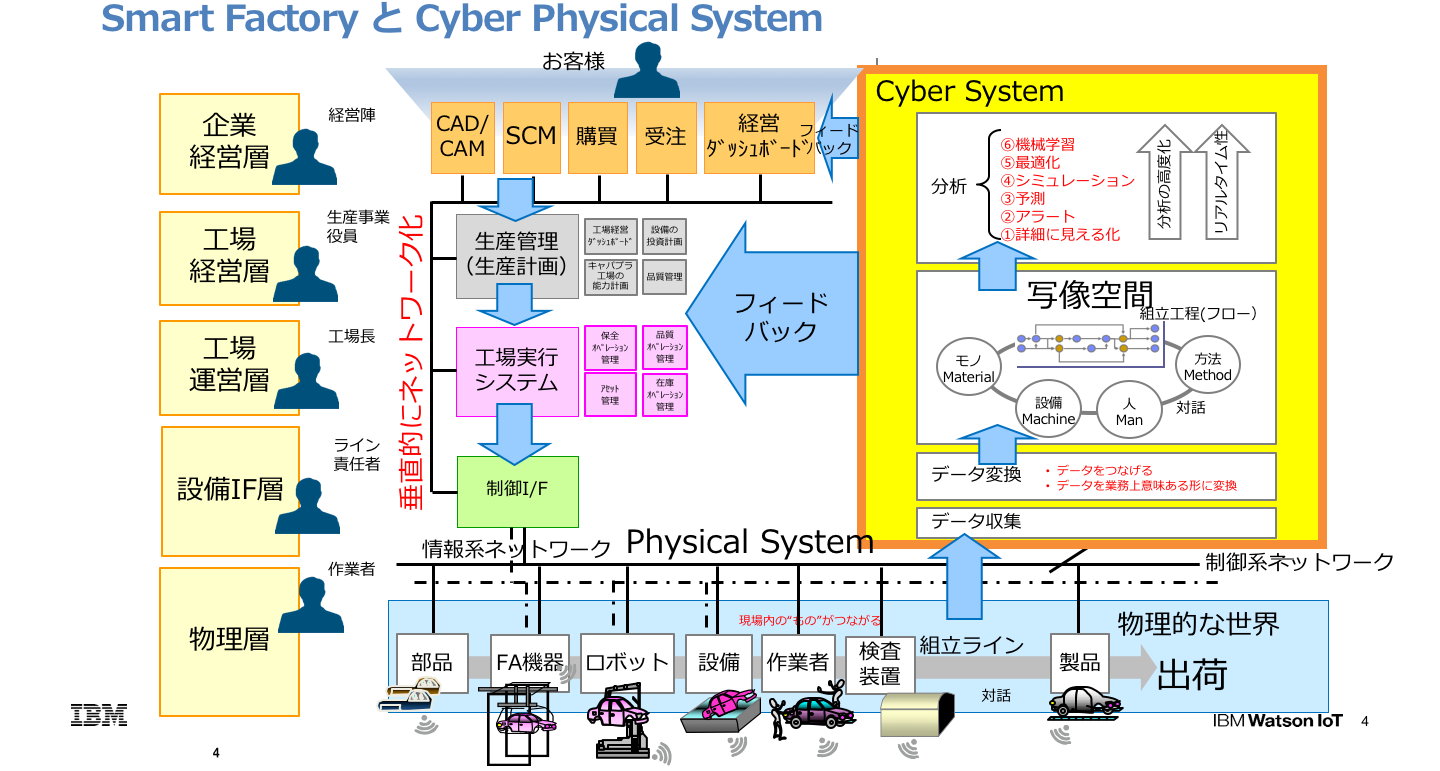

最初に、データサイエンティストの藤の視点から、CPS(サイバーフィジカルシステム)と呼ばれる物理空間の現実データをサイバー空間の仮想技術を用いて処理する仕組みや、スマートファクトリーでのユースケースの解説が行われました。その後、予知保全、保守最適化に焦点を絞った解説へと進んでいきました。

藤は、工場・プラント運営における設備保全機能強化に向けて2軸の取り組みがあると説明します。

まず第1軸として、故障確率とその影響度を分析してプロットしていく「リスクスコア」と「リスクマトリクス」を実施し、設備・機器の信頼性リスクを特定・管理してビジネス価値を生み出す方法。

第2軸として、広範なIoTデータをWatson IoT Platformによりリアルタイム活用し、分析対象守備範囲を拡大・汎用化して予測モデルを更に向上していく方法です。

今後、設備保全機能強化の取り組みとそのソリューション (IBM Asset Performance Management)は、日本でもより一層さまざまな工場・プラントに拡がっていくと思われますが、世界ではすでにエネルギー関連のプラントで顕著な動きを見せています。

また、製鉄や軽合金鋳造、掘削分野などの分野での採用も増えており、その理由は、IBMが世界のさまざまな取り組みで得た知見の展開力にあるとのことでした。

セッションの最後には、一般的な導入プロセスが紹介されました。

多くの企業では、検証~試験運用~実展開までをフェーズ分けし、それぞれの目的を設定した上でプロジェクトを進めていくそうです。

一例として、最近行われた18カ月間のIBM MAXIMO APM PMIプロジェクトがプロジェクターに映し出されました。

- 技術検証(3カ月間) – 初期モデル開発と展開計画立案

- プロトタイプシステム構築(4カ月間) – プロトタイプシステムによる現場実装試験

- 実設備での検証(5カ月間) – 実設備への適用と異常検知モデルの精度向上

- 本格導入(6カ月間) – 異常検知モデルでの実運用全社展開

問い合わせ情報

More IBM Sustainability Software stories

ラウンドテーブルを通じてPwDA+Week2024を振り返る(後編) | インサイド・PwDA+9

IBM Partner Ecosystem

日本IBMグループのダイバーシティー&インクルージョン(D&I)活動の特徴の1つに、当事者ならびにその支援者であるアライが、自発的なコミュニティーを推進していることが挙げられます。 そしてD&Iフ ...続きを読む

ラウンドテーブルを通じてPwDA+Week2024を振り返る(前編) | インサイド・PwDA+9

IBM Partner Ecosystem

日本IBMグループのダイバーシティー&インクルージョン(D&I)活動の特徴の1つに、当事者ならびにその支援者であるアライが、自発的なコミュニティーを推進していることが挙げられます。 そしてD&Iフ ...続きを読む

風は西から——地域から日本を元気に。(「ビジア小倉」グランドオープン・レポート)

IBM Consulting, IBM Partner Ecosystem

福岡県北九州市のJR小倉駅から徒歩7分、100年の歴史を刻む日本でも有数の人気商店街「旦過市場」からもすぐという好立地にグランドオープンしたBIZIA KOKURA(ビジア小倉)。 そのグランドオープン式典が2024年1 ...続きを読む