IBM Sustainability Software

EAMの勘所:第16回 保全データの分析(4)

2014年06月14日

カテゴリー IBM Sustainability Software | 設備保全・高度解析

記事をシェアする:

調達に関する分析軸

EAMの勘所とは

企業資産管理を円滑に行うために「EAMの勘所」と題して定期的にコラムを掲載していきます。

第16回目は、調達に関する分析軸の重要性と、Maximo ソリューションについてご説明いたします。

調達エンジニアリングは保全管理上非常に重要

一般的に保全管理に関する資材及び業務品質はプラントや工場の信頼性を大きく左右しますが、資材や使役は外部のベンダーから調達するここが一般的です。 従って、ベンダーの製品及び作業品質を分析してその結果をベンダーにフィードバックし、常に改善ができるような管理が必要です。 「調達エンジニアリング」はこのようなベンダーが提供する資材や作業に関する品質を調査・記録して、その改善を図る活動です。

Maximoでは作業員・資材など資源情報にはベンダー情報が関連付けられるように定義がされているため、Maximoの在庫・調達管理機能を正しく活用 すると、調達エンジニアリングを直接支援することが出来るようになります。通常、調達エンジニアリングでは以下のような情報を管理します。

表 1 調達エンジニアリングでの管理ポイント

| 管理項目 | 説明 |

|---|---|

| 納期 | 資材をベンダーから購入する場合、その納期は重要な管理ポイントです。納期自身の長さ、または指定された納期に対する信頼度(納期遅れなど)を管理します。 |

| 製品品質 | 通常資材を購入した場合は受入れ検査を行いその品質を確認します。返品数量などを記録することで、納入された資材の品質を管理できます。 |

| 交換頻度 | 部品などでは一定期間の使用による劣化に伴い、定期的に部品交換を行いますが、この交換頻度を測定及び他の同じ型の製品と比較することにより、製品に信頼性や品質を類推することができます。 |

| 故障頻度 | 定期的な部品の交換とは別に、故障が原因で部品の交換が行われた場合の情報を記録します。この情報から部品の信頼性を類推することができます。 |

| 作業スケジュール管理 | 作業を外注企業で行う場合、その作業進捗及びスケジュール通りに進行しているかを確認することで、その外注企業の作業管理の能力を評価することができます。 |

| 作業安全管理情報 | 軽微な事故や安全管理上の違反行為などを記録することで、外注企業の安全認識・安全管理の状況を把握することが可能です。 |

| 保証期間中のトラブル | 通常資材や作業は調達された場合、一定の保証期間が設定されます。この保証期間中に発生した問題やトラブルを記録することで、その外注企業の製品・作業品質を評価することができます。 |

納期管理

納期管理は保全管理にとって非常に重要です。通常、保全管理の対象となる設備の交換部品には特殊なものも多く、その調達納期は一般品と比較して非常に長い という特徴があります。従って、資材に納期が守られないと、故障に対する修理が滞り、生産活動に支障をきたします。納期管理では以下の点に注意をして評価 を行います。

- 標準納期の厳守率

各調達注文別に指定納期がどれくらい遵守されているかを確認して、納期の遵守率を計算します。1年~数年単位で評価を行うとそのベンダーの管理体質を他ベンダーと比較することが可能となり、納期改善を要請することができます。 - 納期遅れ日数

納期遅れ日数は実際の納期が指定納期から何日遅れているかを単純に集計します。資材や工事に納期が遅れるとその遅れにともなって発生する機会損失を考慮する必要があるため、日数で評価します。 - 一般品使用率

一般品使用率は納期管理ではありませんが、納期を短縮したり、複数ベンダーからの調達を可能にするために重要な考え方なので、ここに記載します。通常、特 殊品はその設備のために設計・製作されたもので、最も適当な製品です。しかし、その反面特殊品は製造メーカーが限られたり、または長い納期が必要なマイナ ス面を持っています。一般品使用率はその工場やプラントで保全関連の予備品として使用している資材を一般品(複数ベンダーから供給が可能で、カタログ化さ れている)と特殊品に分類し、その比率を計算するものです。 改善活動としては社内の特殊品の比率を下げ、一般品に移行することで資材費用の低減、納期の短縮、品質の向上を期待することができます。 - 返品率

受入検査で不合格になった場合には受け入れた製品を返品しますが、その情報は記録され、ベンダー単位に評価する必要があります。返品率は注文書単位に返品 があったか否かを集計して計算を行います。IBM Maximoでは受領アプリケーションで、返品を記録することで返品、率を集計するための情報を自動的に取得します。

資材品質管理

保全管理システムでは通常故障に伴って交換された部品を記録することができます。特にIBM Maximoでは交換部品は在庫管理・調達管理と関連付けられ、作業指示書に記録されることから、資材の品質管理データを収集することができます。資材品 質管理では以下の点を評価します。

- 部品交換頻度

部品交換頻度は定期的に交換する必要のある部品の寿命を測定してその部品の能力を推定します。IBM Maximoの作業指示書には故障コード体系の設定の故障に伴って使用した部品の登録を行う機能があります。この情報を集計すると部品単位の交換頻度を集 計・計算することができます。交換部品が複数ある場合、このようなデータ集計を行うと明らかに短寿命の部品を発見出来る場合があります。一般的に作業者は 部品交換を通常作業に一つとして認識している場合、交換作業に疑問を持たなくなる傾向があり、管理部門による客観的な評価や指摘が重要です。 - 故障頻度

部品交換を伴う作業が、部品の寿命による交換ではなく、トラブルなどの突発原因により発生したものを記録して集計します。交換部品のトラブルは、部品取り 付け時の作業品質、生産による過負荷、設備動作不良に基づく破損など、資材自身が原因で破損しないものも多く含まれます。従って、このようなトラブル起因 の部品交換については十分な技術的分析を経た後、部品や資材自身が原因で発生したものの数を集計する必要があります。

作業品質管理

保全作業事態を外注業者に委託している場合はその作業品質を確認する必要があります。この作業品質には以下のようなものがあります。

- スケジュール遵守率

スケジュール遵守率は納期遵守率と同様に、指定された作業がスケジュール通りに完了しているかを確認します。外注企業が行なっている作業指示書から目標スケジュール、予定スケジュールと実際の実行スケジュールを確認し、スケジュール通りに作業が進行したかを確認します。 - 再作業率

再作業率はある作業を行ってから一定期間の間に、作業を実行した設備で同様または異なる問題が発生したかをカウントします。通常問題なく動作している設備 に何らかの変化を加えると、設備の状態が変わります。従って、作業者によっては修理したつもりが「なお更に」状況を悪化させ、また別な部分に新たな問題を 発生させる可能性があります。再作業率はそのような不完全な修理や品質の悪い作業が原因で発生する新しいい問題を捉え、カウントします。通常はオリジナル の作業が終了してから1週間~1ヶ月程度を監視し、当該設備において同様または別の問題が発生したものについて分析し、当初の作業が原因で再度トラブルに なったものをカウントします。 - 作業完了レビュー分析

作業完了レビューは、作業が終了した時点で発注元の担当者がその作業に評価点を付けるものです。この作業単位の評価を積み上げ、「ベンダー通信簿」を作成します。 - 安全管理違反

通常、プラントや工場では社内標準や業界標準などの安全管理、または行動管理の規律を設定して、外注業者に対してもそれらの実行を励行しています。従って安全管理に関する義務違反、社内標準違反、軽微な事故などの情報を記録して、ベンダーの評価に1つの視点を提供します。

評価の中立性

調達エンジニアリングにおけるベンダーの評価は「調達面の評価」「材料技術面の評価」「作業品質面の評価」など様々な分野の組み合わせで行われなければなりません。このためには調達部門、技術部門、保全管理部門などの複数の担当者が協力して評価を行う必要があります。

このときの注意点としては、評価が各担当者の主観的な情報を排除できる必要があります。調達行為に関連する場面では、外注企業からの接待や、利益供与(個 人的にない場合でもきちんと評価される必要があります。例えば極度の値引きは、会社にとっては都合が良くても、資材・作業品質の低下など目に見えない問題 を内包してい場合があります)などにより、評価の客観性が失われやすくなります。従って実際のデータに基づく定量的な評価の方法を確立することは非常に重要です。

問い合わせ情報

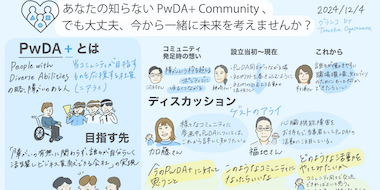

ラウンドテーブルを通じてPwDA+Week2024を振り返る(後編) | インサイド・PwDA+9

IBM Partner Ecosystem

日本IBMグループのダイバーシティー&インクルージョン(D&I)活動の特徴の1つに、当事者ならびにその支援者であるアライが、自発的なコミュニティーを推進していることが挙げられます。 そしてD&Iフ ...続きを読む

ラウンドテーブルを通じてPwDA+Week2024を振り返る(前編) | インサイド・PwDA+9

IBM Partner Ecosystem

日本IBMグループのダイバーシティー&インクルージョン(D&I)活動の特徴の1つに、当事者ならびにその支援者であるアライが、自発的なコミュニティーを推進していることが挙げられます。 そしてD&Iフ ...続きを読む

風は西から——地域から日本を元気に。(「ビジア小倉」グランドオープン・レポート)

IBM Consulting, IBM Partner Ecosystem

福岡県北九州市のJR小倉駅から徒歩7分、100年の歴史を刻む日本でも有数の人気商店街「旦過市場」からもすぐという好立地にグランドオープンしたBIZIA KOKURA(ビジア小倉)。 そのグランドオープン式典が2024年1 ...続きを読む