IBM Sustainability Software

EAMの勘所:第14回 保全データの分析(2)

2014年06月14日

カテゴリー IBM Sustainability Software | 設備保全・高度解析

記事をシェアする:

作業に関する分析軸

EAMの勘所とは

企業資産管理を円滑に行うために「EAMの勘所」と題して定期的にコラムを掲載していきます。

第14回目は、保全管理システムから得られる作業管理を視点とした情報の分析についてご説明いたします。

作業管理は保全管理の中心

どのような資産・設備の保全管理においても、故障修理、予防保全、データ測定、検査、点検など様々な作業によってその健康状態が確保されています。

したがって、これらの作業が正しく行われているかをきちんと確認することが設備や資産の信頼性を確保し、安全な製造活動を実行するために最も重要です。

しかし、日本ではどちらかというと機器の状態を検査・測定を行う技術的な側面に注目されることが多く、プラント全体で実行されている数千・数万の保全作業の管理面に関しては、各設備管理担当者に任されていることが多く見受けられます。

しかし、工場やプラントにおける設備機器点数は数千から数万あり、その全てを統一的に管理する保全管理システムが必要になります。

この保全管理システムに収集される様々な情報は非常に膨大で、その情報を分析することで様々な改善を支援する情報を見つけ出すことができます。

今回は保全管理システムから得られる作業管理を視点とした情報の分析について説明します。

保全管理システムに蓄えられている情報の種類

まず、はじめに今ご使用されている保全管理システムにどのような情報が蓄えられているかについて検討しましょう。IBM資産管理ソリューション Maximoをご利用いただいているお客様では作業、調達、在庫、安全、管理者、契約など様々な局面からデータを分析することが出来ますが、ここでは一般 的な保全管理システムが持つ情報を使用してどのような分析が可能かを検討します。 一般的な保全管理システムには予防保全や故障対応などの作業を記録するデータベースがあります。これを通常作業指示書(Work Order)と呼びます。この作業指示書には以下のような情報が通常記録されているはずです。

| 情報の種類 | 説明 |

|---|---|

| 作業指示書ステータス | 通常作業指示書にはその作業指示書がどのような状態(例:計画中、承認済み、進行中、完了など)を表すステータスがあります。 |

| 作業開始予定日 | 作業を実施する作業開始予定日 |

| 作業完了予定日 | 作業を完了する予定日 |

| 作業開始日 | 作業を実際に開始した日付 |

| 作業完了日 | 作業を実際に完了した日付 |

| 作業タイプ | 作業の種類を表すタイプ(例:予防保全、故障修理、緊急保全、点検作業など) |

| 作業標準番号 | 当該作業を実施する場合の作業標準番号 |

| 作業担当者 | 作業に責任を持つ担当者 |

表1にある情報だけで、どのような評価指標を計算することができるかを以下ご紹介します。

PM/CM比

保全管理では作業を事前に計画して実行するもの(プロアクティブな作業)と、突発故障修理のように、あるイベントが発生した後に実行する作業(りアクティ ブな作業)に大別することが出来ます。前者は予防保全(Preventive Maintenance)、後者を修理保全(Corrective Maintenance)とも呼びます。作業指示書には作業タイプとして様々な作業の分類コードが登録されているため、このコードにより作業の全てを予防 保全(PM)か修理保全(CM)のいずれかに分類し、その数を数えます。

- 予防保全作業の数 (Pn)

- 修理保全作業の数 (Cn)

数える期間の長さはそのプラントや工場の特徴に従って考慮します。例えば大規模な石油化学プラントや発電所などでは定期点検が発生するために定期点検を行 なっている月は予防保全の数が非常に多くなります。従ってこのような場合は集計する期間を1年~2年単位に集計すると定期点検の影響を加味してプラント全 体の平均的な予防保全と修理保全との比率を検討することが出来ます。

一方、自動車産業や家電産業の工場では、年間を通して安定的な生産を行なっているために、予防保全作業による工場生産の停止はあまり考えにくいために、月~四半期単位を集計期間として設定することができます。

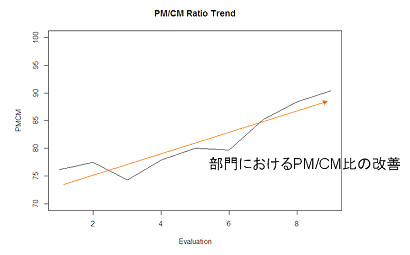

PM/CM比率はそのプラントや工場における保全体質がトラブル対応を中心として行われているか?または予防保全を中心としておこなわれているかを定量的に表す率直的でもっとも簡単で効果的な指標です。PM/CM比率は以下の式で簡単に計算可能です。

- PM/CM比 = Pn / (Pn + Cn)

この値は全保全作業数における予防保全の数の比率でもあります。通常保全管理部門では保全予算を管理するために、予防保全や修理保全に関連した費用を集計 して翌年の予算管理に反映させるプロセスを持ってます。この金額を集計するのもひとつの手段です。しかし、高額な機器の故障に関わる修理費用が発生する と、金額が突出してしまう場合があり、作業件数のほうが、プラントの状態を客観的に把握する指標としては的確です。作業件数が数百から数千に及ぶ場合は、 統計学的な評価に十分な母数を提供します。

通常、この比率の値が80%以上がBEST IN CLASSの企業であると言われています。

PM/CM比を管理対象に分類して管理する場合は少し注意が必要です。これは機械設備と電機設備では保全管理の方向性が異なるからです。機械設備は可動部 品が多く、摩耗を中心とした劣化が主な故障の原因です。従って潤滑油管理、部品の摩耗度の測定などの作業で修理や部品交換のタイミングを検討することが出 来ます。これに対して電機設備や制御系の電子部品の管理では、装置を構成する部品点数が非常に多く、また個別の部品の特性を検査するには精密な測定器が必 要になり、事実上、個別部品を検査して劣化の度合いを見つけ出すことが非常に困難な場合があります。 従って、PM/CM比を部門単位または機器種別単位で比較・検討を行う場合は、お互いのPM/CM比を単純に比較できるよう係数を導入するよいでしょう。

PM/CM比は単純に部門や機器分類単位でその保全体質が予防保全重視で行われているかを評価するだけの指標ではありません。このPM/CM比を時系列に プロットしてゆくと、その組織や機器分類単位で保全管理の状況がどのように変化しているかを評価することが出来ます。1年前の値に対して、現時点の PM/CM比が大きくなっている場合、その組織や機器分類単位で保全管理の方向が、より予防保全重視に改善していることを認識することが出来ます。

| PM/CM比トレンドの方向 | 説明 |

|---|---|

| 増加 | 当該保全部門の管理が事後保全から予防保全型に改善されていることを示します。予防保全管理がうまく機能するとPM/CM比は劇的に改善します。 これは予防保全により、故障が発生しにくい状況が生まれたためです。大きな改善が見られたあとは故障確率が低下するために、なかなか改善しないように見え ますが、PM/CM比を高い水準に維持することが最も重要です。 |

| 減少 | 部門における保全管理の体質が故障修理などの事後保全型に向かっていることを示します。この原因は以下のものが考えられます。

PM/CM比が減少すると、従来予防保全で抑制されていた設備トラブルの発生確率が増加し、修理保全が増加します。このためさらに予防保全に費やす予算・資源が減少し、トラブル対応に忙殺されるようになります。この転落のトレンドは顕著にあらわれます。 |

このように最も簡単で、かつほとんどの保全管理システムで計算可能なPM/CM比は計算が簡単で、かつ部門の保全体質(予防保全型、または事後保全型 か?)を示す非常に有用な指標です。是非、一度保全管理システムのデータを評価して、部門の保全管理体質がどのような状態になっているかを確認してみてく ださい。

保全管理システムには登録されている作業指示書が未完了なのか完了しているかを識別する作業指示書ステータスが通常具備されています。このステータ スを用いて保全管理上最も重要な指標の一つである作業積み残し数(または率)を計算できます。この値は通常誰もが意識・無意識に管理をしています。しか し、この値を企業や組織全体で統合的に管理を行なっている例は稀です。これは「管理して当然」のことなので、指標として用いていないためです。

どんな組織での、実行すべき作業を計画通り、予定のスケジュールに従って実行することが求められます。これは事務作業であっても、保全管理作業でも同じで す。本日中に終了すべき作業が残っていれば残業をしてでも終了させるように管理します。しかし、何らかの問題で、予定通りに仕事が終了しない場合があり、 これを通常「積残し作業」と呼びます。英語ではBacklogと呼びます。事務の伝票処理作業であれば頑張れば残業で終了出来るかもしれません。しかし、 保全管理作業では以下の問題により、いくら努力しても大幅な遅れを発生させ、積残し作業になってしまう場合があります。

- 生産計画上の制約により作業が残っていても操業を再開する必要がある。また次の操業停止のスケジュールは数ヶ月先になる。

- 作業に必要な交換部品の調達に長い調達期間が必要(特殊品・輸入部品などが原因)

- 予防保全作業では設備が壊れているわけではないため、予算・生産計画などの制約のため先延ばしにされる。

このような問題は実は保全管理担当者1人の責任で管理されるべきではありません。これは保全の管理ビジネスプロセス全体に起因する問題であるためです。保 全管理では保全計画作業がもっとも重要です。保全計画は保全の長期計画に従って保全管理予算を準備し、保全作業に必要な作業員、交換部品・作業資材、外注 契約及びレンタル機器(工具)などの計画を立て、スケジュール通りに作業が実行・完了できる環境を提供することが第1の目的です。

従って、作業積み残し数(率)はどの部門における作業管理のビジネスプロセスの優劣を評価する指標であり、単純に担当者の能力を評価する指標ではないので す。日本では保全計画を作成・管理する担当者と保全作業を管理・監督・実行する担当者が同一である場合が非常に多く見られます。これは保全費用削減のため に人員の削減が行われ、また2007/2010年問題によりベテラン管理職・作業員の退職、これに起因した保全作業の外注化が促進され、保全管理を担当す る職員が保全計画、在庫確認、調達管理、保全管理作業、技術的な評価など様々な作業を1担当者が全て管理するモデルになっていることに起因します。しか し、保全管理作業に内容を分解して検討すると、単純に予算・調達・在庫・資源管理を行う管理作業と、故障原因調査、性能調査、実際の作業など技術・技能に 関連する管理分野に大別することが出来ます。この前者の一般的なビジネス管理に関する分野は必ずしも技術者が担う必要がない作業です。

従って、作業計画を統括して管理する部門を設置することを検討する価値があります。積残し作業数(率)は保全管理担当者が日常管理上の指標であるともに、保全管理部門の課長や部長など上級管理職の統括的な管理能力を評価する指標でもあるのです。

作業積残し数(率)を計算するのは非常に簡単です。

保全管理システムに登録されている作業指示書の、作業完了予定日になっても作業ステータスが 「完了」になっていない作業指示書の数を数えることで得られます。この作業積残し数の評価では定期点検などのShutdownメンテンナンスを行う場合、 当然予定作業数が増加するため、その月の積残し数が増える可能性があります。しかし、メンテナンス管理の立場から考えると、定期点検は数ヶ月または1年前 から準備しているはずです。従って、前述のPM/CM比のように部門間や月別での評価係数を導入して評価するような指標ではありません。あくまでのダイレ クトな値で評価することが推奨されます。

まとめ

今回ご紹介した、2つの評価指標は非常に簡単なデータ収集と計算によって得られる値です。どの保全管理システムを使用していても求めることができるはずで す。技術的な様々な分析や複雑な計算式で得られる評価指標ではありませんが、その保全部門の管理体質を得るには非常に有効で重要な指標です。

プラントや発電所、製造ラインなど資産・設備を中心として利益を得る製造業またはエネルギー関連企業の経営者は売上や経費など会計管理上の指標を管理するだけではなく、企業や組織の基盤を支えるこのような保全管理に関する指標も通常の経営会議で評価されるべきです。

もっとも基本的な指標ほど重要であり、その企業や組織の体質を顕著に表します。従って企業文化の創造や経営を担当する上席管理者は保全管理に関する指標に目を向けるべきです。なぜならば企業全体の体質を強化するのは経営者の責任であるからです。

問い合わせ情報

日本Maximoユーザー会2024@天城ホームステッド 開催レポート

IBM Partner Ecosystem, IBM Sustainability Software

2024年10月15〜16日の2日間に渡り、IBM天城ホームステッドにて1年半ぶりの「日本Maximoユーザー会」が開催されました。 石油・化学企業、産業機械製造企業、エネルギー企業、エンターテインメント企 ...続きを読む

トヨタ紡織「 A-SPICE レベル3」取得活動事例 | シートシステム/車室空間開発の未来に向けて

IBM Partner Ecosystem, IBM Sustainability Software

「Automotive SPICE(A-SPICE)の取得を意識し、実際に検討を本格化したのは2021年です。そして昨年2023年3月にレベル2を取得し、そこから約1年半で今回のA-SPICE レベル3の取得となりました ...続きを読む

「何度でもやり直せる社会に」あいふろいでグループ代表 吉谷 愛 | PwDA+クロス9

IBM Partner Ecosystem, IBM Sustainability Software

「日本は一度ドロップアウトした人にとても厳しく、いわば『敗者復活』の機会が残念ながらとても限られています。ただそんな中で、半年程度の準備期間で再チャレンジの機会を手に入れられるのが『IT』です。 私自身、ITに救われた身 ...続きを読む