IBM Sustainability Software

EAMの勘所:第13回 保全データの分析(1)

2014年06月14日

カテゴリー IBM Sustainability Software | 設備保全・高度解析

記事をシェアする:

保全管理システムの情報は改善の宝の山

EAMの勘所とは

企業資産管理を円滑に行うために「EAMの勘所」と題して定期的にコラムを掲載していきます。

第13回目は保全データの分析(1)「保全管理システムの情報は改善の宝の山」をご紹介いたします。

保全管理システムのデータ分析の有効性

保全管理システムを使用する目的にはいくつかあります。たとえば「定期的に実行する予防保全を忘れずに確実に実行する」「故障情報の詳細を記録し、 設備改善を行う」などさまざまな目的に使用されています。しかし、日本でのデータ解析と米国でのデータ解析には若干の違いがあり、この違いをきちんと理解 しておくことは非常に有用です。

これから複数回にわたり保全管理システムのデータをどのように分析すれば効果的な改善活動ができるかに関して説明をしていきます。

保全管理システムには通常、設備の状態や故障の詳細情報など技術的な側面からみたデータと、保全管理に関するビジネスプロセスから発生するデータの2つの タイプの情報が記録されています。本シリーズでは保全管理に関する情報を中心にその「取得の方法」「利用方法」などをご紹介していきます。筆者の今までの 経験では、技術面から取得される情報は詳細に分析され利用されていますが、保全管理の側面からビジネスデータを分析している例は必ずしも多くありません。 しかし、この情報は保全管理システムを使用していると自動的に取得されているため、これらの情報を分析しないのは非常に「もったいない」ことです。

この保全作業のデータを分析して組織の改善につなげていきましょう。

データの取得

保全管理システムから有効な情報を引き出すためには、使用している保全管理システムがどのようなデータを記録しているかをはじめに知っておく必要が あります。保全関連情報は長い年月の活動の蓄積から得られる情報もあり、データを記録する基盤がしっかりとしていないと有効な情報につながらない場合があ ります。たとえば、「故障」と「作業員」の関係を分析したいと思っても、保全管理システムに作業員の情報が記録されていなければ分析を行うことができませ ん。つまり、せっかくデータを長い間入力しても、そのデータから改善につながる情報を引き出すことができないわけです。

しかし、保全管理システムがどのようなデータを収集しているかを理解することは容易なことではありません。すでに導入されてしまったシステムではその取得 する情報を変更することは非常に難しく、また大きなコストが必要になります。したがって通常は保全管理システムの老朽化に伴い、システム更新を行う際にシ ステムを再評価し適切な保全管理システムを選択することが重要です。

以下に保全管理システムのデータ取得面から見た確認項目を示します。

| 留意点 | 意味 |

|---|---|

| (1)資産とロケーションの両方をサポートしているか? | 通常、資産はロケーション(機能場所)を移動します。したがって移動管理の視点からロケーションをサポートしている必要があります。 |

| (2)移動を作業として記録可能? | 資産移動は設置作業など通常の保全活動と同様に考える必要があります。単純なロケーションの変更ではなく、設備移動の作業という側面からデータを取得できなければなりません。 |

| (3)作業員の記録 | 作業品質は作業員のスキルに依存します。作業には作業員が記録されなければなりません。 |

| (4)交換部品の記録 | 部品交換作業では対象設備、交換資材、作業員などが関連付けられて記録されなければなりません。 |

| (5)作業員と管理者の関係 | 作業員の作業品質はその管理者の資質に関連する場合があります。したがって各作業員とその作業管理者の関係は定義されなければなりません。 |

| (6)資材と在庫管理機能 | 保全活動には必ずさまざまな交換部品や補充資材などが関連します。資材と在庫を同時に管理する必要があります。 |

| (7)資材と調達の関連付け | 資材管理にはベンダー評価などを含めて調達管理の機能と関連付けられなければなりません。 |

「はじめの一歩」

通常、保全管理システムで考える最も一般的な情報に平均故障間隔(Mean Time Between Failure:MTBF)や平均修理時間(Mean Time To Repair:MTTR)などがあります。

| MTxx指標 | 意味 |

|---|---|

| (1)MTBF | Mean Time Between Failure:平均故障間隔。設備が稼動している時間の平均。設備自身の信頼性を代表する値。 |

| (2)MTTR | Mean Time To Repair:平均修理時間。設備が停止し、再稼動するまでの修理時間の平均。メンテナンス作業の効率を代表する値。 |

| (3)MTBA | Mean Time Between Attentions:平均アテンション間隔。設備が故障しているわけではないが、材料切れ、補充部品交換などアクションを行うことを含めてデータを記録し、実際に生産に使用されている設備の稼働時間の平均。 |

| (4)稼働率 | 設備がどれくらい稼働しているかを示す値。 |

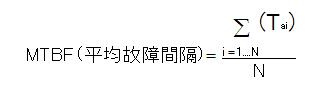

(1)MTBF(平均故障間隔)とは?

Mean Time Between Failure(MTBF)は平均故障間隔を意味します。

これはどのような信頼性工学の教科書を紐解いても、内容が紹介されその計算方法が記述されている考え方です。すなわちMTBFは設備の信頼性を考える上で 最も重要な指標となります。しかし実際の現場ではさまざまな要因からこのMTBFを直接使用して設備の信頼性を論じられない場合も多く見受けられます。こ れは個別技術的な要因が強いためで、全体としてMTBFを計算することは非常に有益です。MTBFは一般的に以下の式で計算されます。

通常、MTBFは長いほど良いとされます。故障間隔が長いということはその設備が故障しにくく、また信頼性が高いことを表します。しかし、MTBF が短くても場合によっては改善につながる場合があります。たとえば故障間隔(故障してから次の故障が発生するまでの間隔)がある一定の間隔である場合、交 換部品の老朽化に傾向が認められるような場合もあり、MTBFの値のみを見ていてもわからない場合があります。

つまり、MTBFを常に監視し、値の大小のほかに、傾向やパターンなどを分析する必要があるのです。

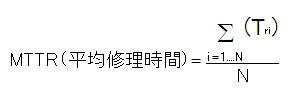

(2)平均修理時間(MTTR)とは?

平均修理時間(Mean Time To Repair:MTTR)は設備の故障が発生してから、その設備が修理され生産活動に復帰するまでの修理時間の平均です。したがってMTTRはMTBFと は逆に短ければ短いほど「良い」とされます。MTTRは以下の式で算出されます。

平均修理時間は以下のようなさまざまな意味を持ちます。

- 設備メンテナンスの作業員の能力を代表する

- 設備のメンテナンスのしやすさを代表する(例:ユニット交換による設備修理など)

- 設備ベンダーの支援のありかたを示唆する(例:交換部品在庫の保持、技術提供など)

しかし総体的に、その組織の修理能力全体の指標として使用することが可能です。

(3)平均アテンション間隔(MTBA)とは?

平均アテンション間隔(Mean Time Between Attentions:MTBA)は設備の故障とは異なり、材料切れ、設備ジャムなど、故障ではないが生産復旧に作業員の介在が必要なアクションを含めて データの集計を行うもので、チョコ停を把握するための指標です。通常、保全管理システムではMTBAの記録を行いません。これはチョコ停発生に関するイベ ント情報の入力負荷が大きくなるためで、通常は設備の制御システムやPOP(Point of Production)システムでそのデータを記録します。

(4)稼働率とは?

稼働率は設備がどれくらい生産や運転活動に用いられているかを示す指標の1つで、設備運転されている時間と、全体時間との比率です。稼働率は以下の 計算式で一般的に計算されます。本来設備の稼働率を詳細に計算する場合、材料がなく設備が停止している時間、セットアップ替え(段取り替え)の時間などさ まざまな設備状態の時間を取得・集計して計算される場合が一般的です。ここではその概念のみをご紹介いたします。

アイデア(MTBFやMTTRの値とほかの指標を組み合わせてみたら!…)

これまで保全管理で最も一般的に使用されるMTBFやMTTRをご紹介いたしましたが、このデータと別のデータを組み合わせることでさまざまな情報を分析できる可能性が出てきます。

(1)MTTRと保全担当者を関連付けると!

最も簡単な例として設備のMTTRとその設備の保全担当者を関連付けてみると、担当者によって修理が完了するまでの時間に大きな差異があることが発見でき る場合があります。これは保全作業員の能力にばらつきがあり、その設備の修理時間に大きな違いが出る場合です。MTTRの長い担当者は以下の項目に関して 注意すると効果的です。

- 保全能力の習熟度が足りません。教育プログラムなどを強化しましょう。

- 段取りが変わるために保全作業に長い時間がかかる場合があります(作業許可の取得、製造部門との調整など)。

- 交換部材や補充部品が十分ではなく、材料待ちのために保全作業が止まっている場合があります。

(2)MTTRと設備を関連付けると!

MTTRは通常設備単位に取得しているものです。ここから以下のような情報がわかります。

- MTTRが短い設備は、修理や故障対応に対してさまざまな配慮がされていて、メンテナンスしやすい設備である。逆にMTTRが長い設備はメンテナンス作業のしにくい設備である。

- MTTRが短い設備は、特殊品ではなく標準品を多く使用しているため、部品の調達が非常に容易な設備である。

(3)MTTRと管理者を関連付けると!

MTTRが短いまたはMTTRが短縮される方向にあるということは、その部門のマネージャーが積極的にメンテナンス作業の改善に取り組み、また作業員の技能向上などに組織として務めているあかしとなります。 通常MTTRは設備により異なるためその値を直接比較すると無理がある場合があります。しかし、その値が「改善している」「後退している」という変化は対象となる設備に関係しないことが多く、この指標をもって部門内の習熟度改善を評価することができます。

(4)MTBFと作業員を関連付けると!

メンテナンス作業を行うと設備の状態が変化します。部品の交換などの修理作業を行う場合、設備のオーバーホールを行い、再組立を行う場合もあります。この ようなケースでは作業員の作業品質(正しい組み付けを行なっているか?丁寧な作業を行なっているか?)によって設備のMTBFに変化が生じる場合がありま す。したがってメンテナンス作業を頻繁に行わなければならない設備の場合、MTBFの変化をチェックすることによって作業員の作業品質を確認することがで きる可能性があります。

問い合わせ情報

日本Maximoユーザー会2024@天城ホームステッド 開催レポート

IBM Partner Ecosystem, IBM Sustainability Software

2024年10月15〜16日の2日間に渡り、IBM天城ホームステッドにて1年半ぶりの「日本Maximoユーザー会」が開催されました。 石油・化学企業、産業機械製造企業、エネルギー企業、エンターテインメント企 ...続きを読む

トヨタ紡織「 A-SPICE レベル3」取得活動事例 | シートシステム/車室空間開発の未来に向けて

IBM Partner Ecosystem, IBM Sustainability Software

「Automotive SPICE(A-SPICE)の取得を意識し、実際に検討を本格化したのは2021年です。そして昨年2023年3月にレベル2を取得し、そこから約1年半で今回のA-SPICE レベル3の取得となりました ...続きを読む

「何度でもやり直せる社会に」あいふろいでグループ代表 吉谷 愛 | PwDA+クロス9

IBM Partner Ecosystem, IBM Sustainability Software

「日本は一度ドロップアウトした人にとても厳しく、いわば『敗者復活』の機会が残念ながらとても限られています。ただそんな中で、半年程度の準備期間で再チャレンジの機会を手に入れられるのが『IT』です。 私自身、ITに救われた身 ...続きを読む