IBM Sustainability Software

AIが設備保全履歴を伝承可能なノウハウに。「若手もベテランもいきいき働ける保全のスマート化」講演レポート

2020年12月15日

記事をシェアする:

9月3日、4日の2日間に渡り「ニューノーマルへの挑戦」をテーマに掲げた日本IBMのデジタル・イベント「Think Summit Japan」が開催されました。

デジタル変革をリードする実践者にさまざまな業界からご登壇いただいたセッションの中から、日本精工株式会社 中澤氏による講演「若手もベテランもいきいき働ける保全のスマート化」の一部をお届けします。

日本精工株式会社 生産本部 スマートファクトリー推進室 室長 中澤 宏幸 氏

日本精工株式会社 生産本部 スマートファクトリー推進室 室長 中澤 宏幸 氏

自動車をはじめ、医療や次世代ネネルギーなど、生活を支えるさまざまな機器で使用されているベアリング(軸受)。そのベアリングの生産を100年以上前に日本で最初にスタートしたのが、日本精工株式会社です。

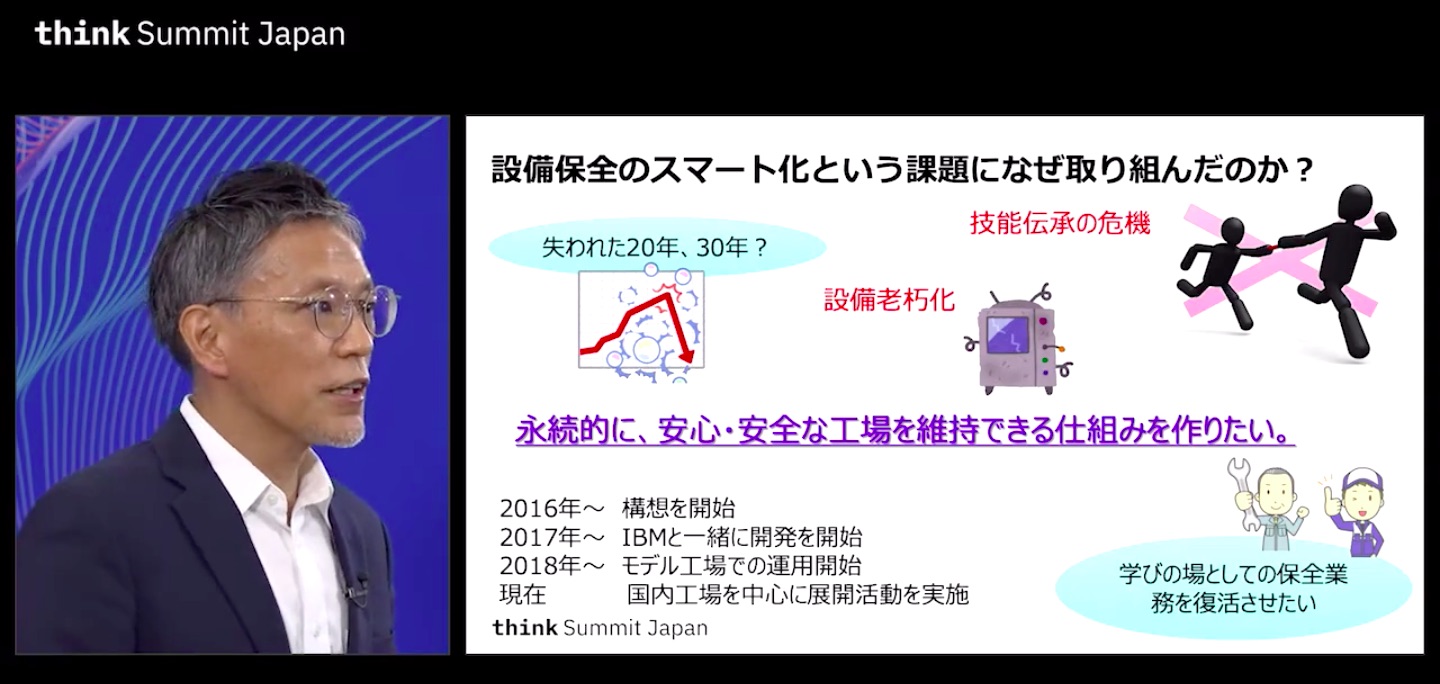

同社生産本部 スマートファクトリー推進室 室長の中澤 宏幸氏は、勤続25年のベテランで、うち18年間を設備保全や運用管理などの生産技術の仕事を担当し、故障した設備の修理に多くの時間を費やすことで多くの生産技術を学んできたと言います。ところが、バブル崩壊後の20年間で、ベテラン保全員は退職していき、技能伝承の危機を感じるようになったそうです。

「あの時のベテラン保全員のノウハウが伝承されていれば、工場をもっと安心して働ける、安全で品質のよい場所にできるのでは…と思うときがあります」 — そう語る中澤氏は、本社 生産本部への異動を機に、NSKの工場のあり方について考えるようになったそうです。そして、保全員のノウハウ伝承と社内共有のための仕組み作りを通じて、2016年からIBMと共に「保全のスマート化」への取り組みをスタートしたそうです。

その取り組みの1つの鍵となったのが、「人と人のつながり」です。

保全員にスポットライトを当てることで、安心安全な職場作りを行い、学びの場としての保全業務を復活させていくことだったと、中澤氏は語ります。

■ 保全スマート化がもたらした「4つの働きやすさ」

「現場保全員たちがこれまで10年間にわたり愚直に残し続けてくれた記録が資産となり、今、大きな役割を果たしている」と中澤氏が呼ぶのが、今回開発されたNSK保全スマート化システム「PM-Ai(ピーエム・アイ)」です。

それでは、スマート化により具体的にどのような変化があったのでしょうか。

従来、設備トラブルが発生すると、若手保全員は自力解決が難しい場合はベテラン保全員に携帯電話で連絡し、状態を伝えて対処法を相談していました。

だが多くの場合、ベテラン保全員も口頭による説明だけで故障原因を特定することができず、現場に向かうことになっていたという。挙句、わざわざ来てもらった熟練保全員の対応範囲外の根本原因であることが判明して、貴重な時間や労力を無駄にしてしまうことも…。

それを変えたのが、保全のスマート化がもたらした「4つの働きやすさ」です。以下4つを見てみましょう。

・ 現場で過去の事例をタブレットで検索できるように

過去10年のデータを元に、AIが自然言語分析により事象から原因分野を絞り込み。相談すべきベテラン保全員の推奨もしてくれます。

・ タブレットで情報を共有しながら遠隔地の保全員に相談できるように

従来の口頭のみの説明という限界を超えて、視覚も合わせて活用できるように。ベテラン保全員の指導のもと、問題発生箇所や関連する場所を一緒に目視しながら調査しています。

・ 写真や動画による、情報の蓄積や共有ができるように

問題箇所や対応方法が特定できた後は、問題発生箇所で臨機応変にマニュアルや関連情報を呼び出し・閲覧しながら対応することが可能となりました。

・ 残した情報を分析できるように

これまでに残された過去の故障傾向などを可視化・分析することで、より実態に即したスマートな保守計画の策定が可能となりました。

障害発生機器の前でタブレットを用いて原因を検索する若手保全担当者

障害発生機器の前でタブレットを用いて原因を検索する若手保全担当者

■ 若手、熟練、管理者に聞く「保全スマート化がもたらしたもの」

それでは、保守担当者3人の声を聞いてみましょう。若手保守担当者、熟練技術者、保全管理者、それぞれどのような点にメリットを感じているのかを語っていただきました。

・ 若手保守担当者 | 藤沢工場 生産技術課 3年目

「今後も保全スマート化をより進めてほしいです。保全対応で重視されるのが解決までのスピードですが、私たち若手保全員は経験も知識も少なく、無駄な時間を費やしてしまいがちです。

PM-Aiを使えば過去10年以上の情報の中から、今必要な情報だけを簡単に見つけることができ、迷うことなく次に何を作業すべきかが分かります。

専門用語がわからないときでも、写真やビデオで情報を記録して共有できるのはとても魅力的です。今後、他の工場との故障履歴の共有によって、また知識が拡がると思います。」

・ 熟練技術者 | 藤沢工場 生産技術課 20年目

「過去の故障対応の成功例だけでなく失敗例も記録・共有できる点が効果的だと思います。今後、ツールやデバイスを使って自分たちの経験を記録することで、技能伝承に役立てられれば嬉しいです。

今後は、海外を含む工場間での情報交換の場としても活用できたら良いと思っています。」

・ 保全管理者 | 藤沢工場 設備保全係 主務 30年目

「実際に現地の様子を見ながら会話できるので、現地に行く前にかなり正確に状況判断ができ、無駄な時間が減ります。現地担当者に適切なアドバイスができるので、作業効率も良くなります。

過去データを可視化して分析ができるので、保全戦略が立てやすいです。例えば、直近2年の長時間にわたる停止時間のデータから、寸法不良がその問題の原因となる割合が高いことが分かります。こうした点から故障に対する恒久対策の優先度判断ができます。」

■ PM-Aiを支えるMaximoとWatson

現場に働きやすさと効率をもたらしているNSK保全スマート化システム「PM-Ai」を支えているのは、自然言語検索の仕組みを支えるWatsonと、設備作業管理基盤のIBM Maximo Enterprise Asset Management(EAM)です。

例えば、「マグネットスイッチ接点不良のため、研削盤の砥石軸が回転しない状態。接点復活により復活」という修理記録があるとします。これをWatsonで解析し、設備や発生部位、事象や原因、処置に分類してそれぞれを辞書に登録します。

このように「関連づけデータ保持」が行われていることで、同様の事象が発生した際には、保全員が自然言語検索から容易に過去事例を引き出すことができます。そしてPM-Aiは、推奨対処法を「確信度」付きでリストアップし、同時に対応経験を持つエキスパート技術者をも提示します。

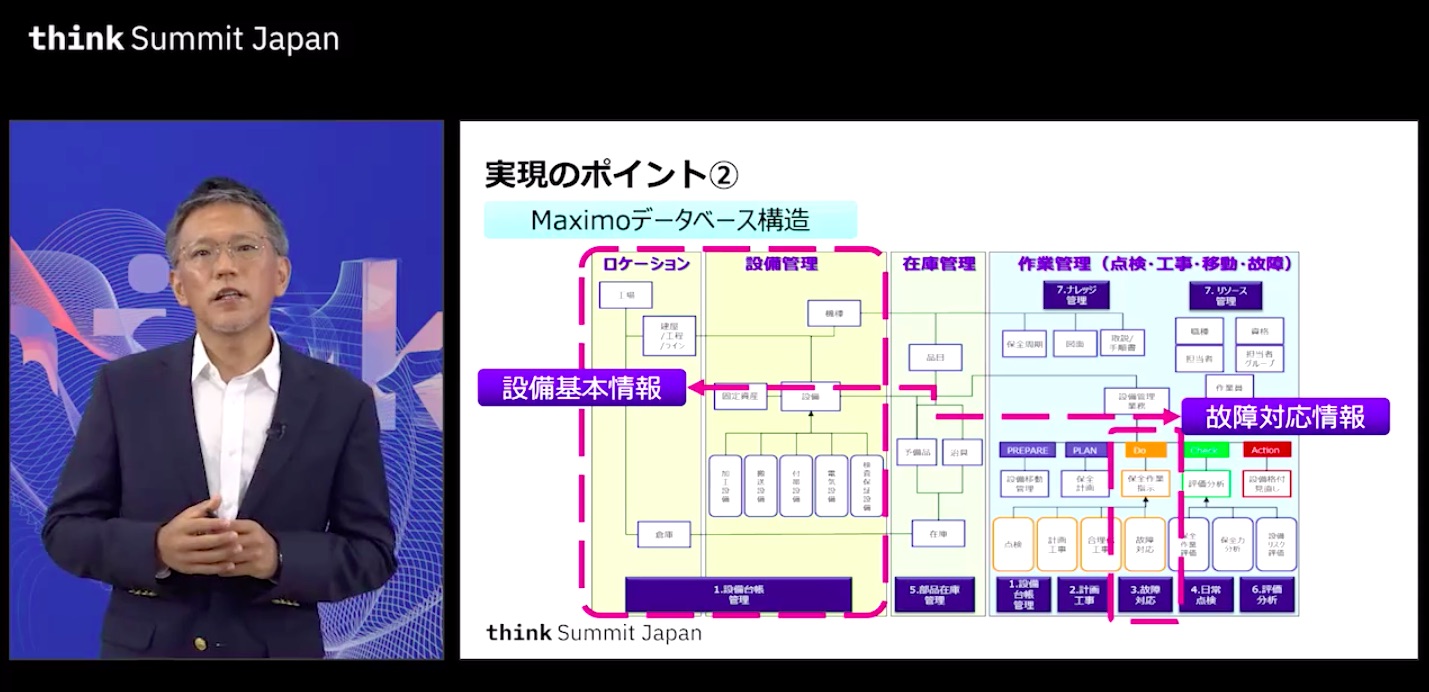

中澤氏は、PM-Ai実現のポイントの1つが、この仕組みを支えている基盤であるMaximo EAMと言います。

「IBM Maximoを活用して、設備台帳とセットでデータベースしたこと。これで保全に関する知識を標準化し、構造化データに格納することができました。

これはMaximoの基本データベース構造なのですが、設備に関する基本情報を登録し、それらと故障対応情報を関連づけてデータベース化を行います。

このようにデータを蓄積することで、Watsonはそれぞれの言葉が工場のことを言っているのか、設備面を言っているのか、設備の種類を言っているのかなど基本的な保全の知識を得られるようになります。」

■ これから目指すもの | システムの高度化と働き方

中澤氏はこれから目指す2つの方向性である「システムの高度化」と「働き方の変革」について語りました。

1つ目のシステムの高度化については、「Watsonを発展させ、1つの事象について、過去の履歴を検索するだけでなく、どんな処置をしたときに良い結果が出たのか、逆に、どのような処置なら失敗のリスクを下げられるのか。Watsonがそうしたアドバイスをできるようにしていきたい。そのために、蓄積するデータの質を上げていきたい。」と言われました。

そしてもう1つの働き方の変革については、

「ベテラン保全員は、PM-Aiを通じて自分の技能やノウハウを他工場や海外にも伝えられるように。一方若手も、ベテランにツールの使い方を教えられるというように、双方がモチベーションを保ち活かせるようになります。若手保全員によるPM-Aiの利用推進ワーキンググループも発足し、今後活用方法をより広めると共に、次世代の保全リーダーの育成も進むと期待しています。」

中澤氏はそう語ると、未来のAI活用についてのご自身の考えを話し、セッションを終えた。

「システムを高度化していくことにより、もしかしたら、将来はAIとだけ会話すれば業務を進めることができるようになるかもしれません。でも、私は『そうならないように』と考えています。

AIが、最短距離の答えを教えるのではなく、問い合わせをした保全員の経験を踏まえて、わざと成長のために引き合わせた方がよい先輩社員を紹介し、アドバイスを得るような仕組みを考えたいと思っているのです。

また、問い合わせた修理だけではなく、直接は関係のない部品についても交換を促すなど、長期的な稼働時間の向上につながる予防保全についてもアドバイスできるようにしていきたい。」

短期的な取り組みから、中〜長期的な視点まで。

中澤氏の話しは、工場の保全だけではなく、企業の根幹を支える人材育成まで、包括的な取り組みの重要さを感じさせるものでした。ぜひ、ご参考になさってください。

問い合わせ情報

お問い合わせやご相談は、Cognitive Applications事業 cajp@jp.ibm.com にご連絡ください。

関連ソリューション: IBM Maximo Asset Performance Management

関連記事

TEXT: 八木橋パチ

日本Maximoユーザー会2024@天城ホームステッド 開催レポート

IBM Partner Ecosystem, IBM Sustainability Software

2024年10月15〜16日の2日間に渡り、IBM天城ホームステッドにて1年半ぶりの「日本Maximoユーザー会」が開催されました。 石油・化学企業、産業機械製造企業、エネルギー企業、エンターテインメント企 ...続きを読む

トヨタ紡織「 A-SPICE レベル3」取得活動事例 | シートシステム/車室空間開発の未来に向けて

IBM Partner Ecosystem, IBM Sustainability Software

「Automotive SPICE(A-SPICE)の取得を意識し、実際に検討を本格化したのは2021年です。そして昨年2023年3月にレベル2を取得し、そこから約1年半で今回のA-SPICE レベル3の取得となりました ...続きを読む

「何度でもやり直せる社会に」あいふろいでグループ代表 吉谷 愛 | PwDA+クロス9

IBM Partner Ecosystem, IBM Sustainability Software

「日本は一度ドロップアウトした人にとても厳しく、いわば『敗者復活』の機会が残念ながらとても限られています。ただそんな中で、半年程度の準備期間で再チャレンジの機会を手に入れられるのが『IT』です。 私自身、ITに救われた身 ...続きを読む

Maximo データベース構造

Maximo データベース構造