IBM Sustainability Software

EAMの力 ~Maximoで勝つ~:第1回 経済不況の中のEAM(製造業界)

2014年01月22日

カテゴリー IBM Sustainability Software | 設備保全・高度解析

記事をシェアする:

なぜ、今、資産管理なのか

日本アイ・ビー・エム株式会社 ソフトウェア事業 Tivoli事業部

兼 日本プラントメンテナンス協会 PE最新保全技術調査研究会 幹事 長南 剛一

はじめに

「未曾有の」「百年に一度の」という不況の中、プラントメンテナンス業務に求められる要件および現在できることを設備保全業務の使命をおさらいしながら『EAMの力 ~Maximoで勝つ~』という本連載を通じて皆さんと一緒に考えてみたいと思います。

1.国内製造業の一般的な課題

図1

【図1】は国内製造業就労者人口の推移をグラフ化したものです。比較のために経済産業省の同じ統計データからサービス業就労者人口を重ねました。驚くこと に2002年の製造業の人口は35年前の産業人口水準です。この間の製造出荷額は何十倍何百倍になっているのでしょうか?プラントやラインの自動化、シス テム化または工業ロボットの飛躍的な増加はありますが、作業員の多能工促進、作業強度の増大は否めないでしょう。さらに2007~2010年問題によりノ ウハウを持ったベテラン層の大量退職が始まっています。他方、国内では今後も少子化傾向が続きます。

図2

【図2】は日本プラントメンテナンス協会が調査した2002年と2008年の製造業課題アンケート調査結果を比較したものです。2002年には設備保全コ スト削減が上位にありますが2008年には「人材育成」「故障の再発・未然防止」「保全データの活用」が上位を占めました。

従来から保全業務は「生産を支える縁の下の力持ち」として予算や人員削減のときには「交際費」とともに真っ先にターゲットになってきた事実があります。1990年代後半のバブル崩壊不況の時には保全予算が大きく削減され産業事故が急激に増加しています(【図1】参照)。

製造業全体の課題はお互いに関連していますが根本原因は次の4点に集約できます。

- 設備の老朽化による保全業務の難しさ拡大

- 国内の主力設備は昭和40年代に建設、高度な保全技術・技能が必要

- 産業事故が激増する中、更なる安全管理・環境への配慮(エビデンス)が経営レベルで求められる

- 不適切なコスト管理(可視化できていない)

- 設備保全予算が一般的に対前年比で管理され、実際に必要な予算が組まれていない

- 複数サイト、複数年度間での保全案件の優先度管理評価が欠如している

- 外注・内作ともに投資した保全内容の評価体制ができていない

この問題の解決には「評価する仕組み」および「年度や事業所のワクを越えた保全作業の優先度評価」が不可決であり、企業グループ全体を管理する経営者や部門の参加が欠かせません。

- 人材の退職に伴う保全ノウハウの消失(2007~2010年問題)

- ベテラン担当者の大量退職によるノウハウの消失

- 法定保全周期延長、モニタリング主体による現場経験値の減少と失敗させない現場教育方法

- 図面・見積書を読めない、規則がわからない、「(周期の正当性などの)何故」がわからない

- 技能継承方法に行き詰まり感がある ※一口メモ参照

- 更なる規制強化への対応

- 環境破壊しない操業を担保できる保全業務(CO2削減、ゼロエミッション、グリーン対応など)

- コンプライアンス強化への対応(報告責任への対応)

- 法定点検、安全手順、データ改ざんなどを考慮したJ-SOX対応の取り組み

社会的な監視の目は経営責任を問う傾向にあり企業の存亡に関わることはご承知のとおりです。

図3

このような設備保全管理業務の課題点は保全部門だけの問題ではなく、TPM(全員参加の生産保全活動)に象徴される全社、ときにはグループ会社を含み全組 織で実現する必要があります。このような組織の管理体制の成熟度の評価指標がありますが、それは「保全管理の成熟度」と密接な関連があり、それが「プラン トの保全品質」「生産プロダクトの品質」につながります。企業価値を向上させるためには各部門間の「情報共有」から「可視化を推進」しその結果を受けて 「人間のアクティビティまで落として」実行すること、が求められます。経営層、中間管理層、オペレーター層では各々可視化の対象は異なりアクティビティも 異なります(【図3】参照)。製造業の特に生産管理と保全管理では「設備情報を共有できる仕組み」をベースとして「作業標準」をブラッシュアップする仕組 みをPDCAサイクルに組み込むことが重要です(【図4】【図5】参照)。

図4

図5

「企業全体で保全業務を管理する」ことではBritish Petroleum社では世界の主要約40サイトでシングルインスタンスのシステムを導入し、Shared Service(サービス共用)として優秀な従業員を複数組織で活用できる体制を実現しています。またBoeing社では北米14箇所をシングルデータ ベース、シングルインスタンスで統合することにより、まさに企業全体で保全業務を管理しています。日本国内でもこのような視点で成功している企業が増えて きました。ここに経営レベルの保全業務への参加度の深さが見えます。

「メンテナンスはプラントにおいて制御可能な最大の経費部門(maintenance is the largest expenditure in a plant)であり、多くの企業でそれは年間の企業利益を超過している」、といわれます。プラントのリスクはコストによって低減されますが「制御可能な最 大の経費部門」ということに気づいてきた企業経営者が企業全体の保全活動を評価することで「リスクと費用を同時に削減できる」ことにも気づいてきました。 これがEAM:Enterprise Asset Managementの理念です。EAMの「E(企業)」に着目し、企業全体で保全業務を管理する、その先頭を今、まさに経営層が走り始めているのです。

2.課題の解決策

国内製造業を訪問しますと「プラント・現場の独自性に対する固執」「本社部門のリーダーシップの欠如」が管理体制欠如の2大元凶となっています。このような阻害要因を打破するのは企業経営者の責務であり、また「やらねばならぬ責務」です。

生産活動、およびそのための戦略投資である保全活動を行う上では各職制に対して必要な情報を、タイムリーに、適格なフォームで提供できることが必要条件に なります。経営層は「正しく生産されているか」、各工場の稼働率、コスト、収支に関する数値と前月・前年との比較値、工場長は設備稼働率や品質に関する数 字、保全部門長では作業の進捗率やバックログ件数、作業担当者では自分の作業進捗度などが気になる情報ではないでしょうか。このような情報は精緻で一元管 理データベースを持つMaximoのようなEAM(Enterprise Asset Management)システムで提供することができます。企業全体を見渡すトップマネジメント、工場全体を管理する経営層、各業務責任者である「生産」 「保全」「在庫」「調達」「会計」「人事」などの部門長、業務を支えるオペレーター層がシングルデータベースで構成されるシステムを活用することで必要な 情報共有、可視化を実現することができます。可視化には「経営層」「部門長」「オペレーター」といったタテの情報共有、トップマネジメントにおいては工場間情報としてメンの情報共有が必須条件になります。また、業務間の共有情報としてヨコの情報共有も 必須です。設備保全業務は他業務との連携が最も多い業務ですから共有情報も多岐に渡ります。各部門業務を効率よく実現する仕掛けを企画・実現するのが企画 部門や情報部門です。現場業務の効率化はとっくに限界を超えています。保全費用の削減やノウハウ流出の危機が差し迫っている今こそ、企業全体フローの視点 で効率化を推進するラストチャンスです。

3.不況下の設備保全管理業務

国内製造業を襲っている不況下では設備保全管理内容は通常期とは異なって当然です。企業によっては「工場の閉鎖」「プラントの統廃合」を既に行っているところもあります。また生産設備の稼働率を落として3直が1直になるような変化もあるでしょう。

このような不況下の保全管理業務では「通常期と異なる変化」に対応できる柔軟なシステムが望まれます。プラントの統廃合により生産設備の保全履歴を持った設備の移動履歴管理、生産稼働率を変更した場合に連動すべき保全業務の変更対応などです。

生産量の変化に対応する保全業務の対応を考えてみましょう。

第1に生産活動の変化に依存せず必ず行なう内容と生産量の変化(設備稼働率)に対応して変化する内容の区分を行います。第2に変化させるべき保全業務の内 容(保全周期、保全作業タスクなど)を決定するのですが、各企業により基準は大きく異なります。設備に関するリスクとコストはゼロに近づけることはできま すがゼロにはなりません。リスクとコストをどのレベルまで許容できるのかということを定めた経営ポリシーが必要になります。しかしながら保全の経営ポリ シーを持つ国内企業はまだまだ少ないのが現状です。

このような不況下に保全コストを削減することは90年代後半の教訓を生かせないことになります。国内でも生産稼働率低下を人材育成の機会として捕らえ保全技術や技能の教育に時間を割いているところもあるようです。

戦略的資産管理ステムIBM Maximoは生産変動として「メーターベースの保全周期」「履歴を持った設備移動」にも柔軟に対応できる資産管理システムです。複数部門、複数サイトの 組織体にて保全作業を標準化して管理することで大きな効果を発揮します。現場の創意と工夫で実現した部門最適が限界を超えていること、世界で類を見ないほ ど高経年である設備に対してベテランの大量退職を迎えていることから日本国内でも経営層の保全業務への参加度合いが深くなりつつあります。

さらに経営レベルが保全業務に参加することで企業リスクと工場内最大の費目である保全コストを同時に低減することができることに、経営層が実感を持って気づき始めたこともあるでしょう。

この不況の中、来るべき時に備えて設備を良いコンディションで準備しておくこと、経営の保全業務ポリシーを見直してみること、保全スキルアップに時 間をとってみることなど、今だからこそできることがあります。短期回収できるシステム投資も重要な選択肢の一つではないでしょうか。

一口メモ

技能継承方法の行き詰まり

2007、2010年問題の対象になっている、いわゆる団塊の世代。彼らが入社した頃に建設されたプラントがいまだ国内プラントの主力を占めています。当 時は徒弟制度で現場のノウハウを受継いできました。ノウハウを身に着けたベテランと呼ばれるようになった彼らは、今、同じ徒弟制度で保全ノウハウを伝授し ようとしています。が、しかし、継承される側の意識は当時と比べようもないほど変化しています。従来の徒弟制度ではノウハウが継承できないのです。ここに 技能継承方法の行き詰まりが発生します。

従来5感で行っていた保全技能が各種の装置で数値化できるようになっています。技術・技能の継承方法も変えるべきタイミングかもしれませんが、変わらぬ技術として必要なスキルも当然あります。

問い合わせ情報

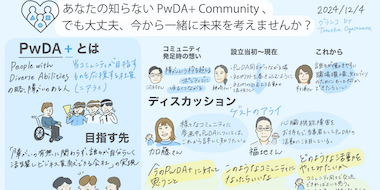

ラウンドテーブルを通じてPwDA+Week2024を振り返る(後編) | インサイド・PwDA+9

IBM Partner Ecosystem

日本IBMグループのダイバーシティー&インクルージョン(D&I)活動の特徴の1つに、当事者ならびにその支援者であるアライが、自発的なコミュニティーを推進していることが挙げられます。 そしてD&Iフ ...続きを読む

ラウンドテーブルを通じてPwDA+Week2024を振り返る(前編) | インサイド・PwDA+9

IBM Partner Ecosystem

日本IBMグループのダイバーシティー&インクルージョン(D&I)活動の特徴の1つに、当事者ならびにその支援者であるアライが、自発的なコミュニティーを推進していることが挙げられます。 そしてD&Iフ ...続きを読む

風は西から——地域から日本を元気に。(「ビジア小倉」グランドオープン・レポート)

IBM Consulting, IBM Partner Ecosystem

福岡県北九州市のJR小倉駅から徒歩7分、100年の歴史を刻む日本でも有数の人気商店街「旦過市場」からもすぐという好立地にグランドオープンしたBIZIA KOKURA(ビジア小倉)。 そのグランドオープン式典が2024年1 ...続きを読む