IBM Sustainability Software

EAMの勘所:第6回 RCMの考え方と管理手法(1)

2014年06月14日

カテゴリー IBM Sustainability Software | 設備保全・高度解析

記事をシェアする:

信頼性重視保全を上手に適用するには

EAMの勘所とは

企業資産管理を円滑に行うために「EAMの勘所」と題して定期的にコラムを掲載していきます。

第6回目は「RCMの考え方と管理手法」に関して、信頼性重視保全を上手に適用する方法などを、Maximo営業部の清野よりご紹介いたします。

みなさんはRCMというとどのようなことをイメージしますか?「なにか新しい、信頼性を重視した保全管理の手法で、保全コストが安くなる…」なんて いうイメージをお持ちの方はいらっしゃいませんか?またRCMを適用するためにRCMツールやシステムを購入しようなどとお考えの方はいらっしゃいません か? もしも、このようなことを心の片隅に思い描いている場合は注意が必要です。なぜならばRCMは「茨の道を歩んで到達しなければならない保全活動の一つの最 高峰」だからです。

ではRCMとは何でしょうか?Reliability Centered Maintenanceの略で、日本では「信頼性中心保全」「信頼性重視保全」などと翻訳されています。RCMは1960年代に米国ボーイング社・ユナイ テット・エアライン社及び軍関連の組織によって開発された保全手法で日本では最近になって本格的な取り組みが始まるようになりましたが、非常に歴史のある 管理手法です。特に航空機産業から始まったために軍関係などで盛んに利用されMIL標準としても標準化されています。最近では電力や石油化学など大規模な プラントの保全管理手法として活動が行われています。 RCMは設備の故障モードを用いた予防保全プログラム(保全パラメータなどとも呼ばれる)の作成とその日々の活動を管理し、予防保全プログラムにフィード バックするリビング・プログラム(Living Program)から成り立っています。

歴史

第2次大戦では航空機が果たした役割は非常に大きく、制空権が戦争の勝敗を決定する大きな要因となりました。したがってこの後、航空機に関しては民 間の輸送業のみならず軍事的な重要性が増大しました。一方航空機のメンテナンスはオーバーホールと呼ばれる分解点検が当時主流でしたが、保全を行っても航 空機の信頼性(事故の発生確率)には大きな変化をみることが出来ませんでした。

特に60年代後半から70年代初頭はボーイング747やDC-10など第1世代の大型Jet航空機の設計・開発・運用が行われた時代であり、従来型のオー バーホール型メンテナンスに費やされるコストとその効果大きなギャップがあり、問題視されていました。米国連邦航空局(FAA)はこの問題を解決するため に保全の管理手法をオーバーホール型から別の手法を適用する研究を指示します。

RCM活動の大きな目的は

- 安全の確保

- 運用(運転)の安定性の確保

- 保全コストの削減

の3つです。この目的を達成するために通常以下のような保全活動をおこないます。

- 設備や部品の状態を基調とする保全活動(状態監視保全)

- 定期的な修理・交換作業、不要な保全タスクの削除

- 故障を検知するための保全作業(検査など)

- 変更をシステム全体にわたって行う(部品を変更すると、変更によって運転パラメータに変更が生じる場合もあるため、系(システム)全体にわたって影響範囲を確定し、1度で変更を行う

このような活動は通常、保全作業を行うみなさんは行っています。従って現在の保全作業ではRCMの基本的な活動部分に関しては既に実行していることになります。しかし、それだけではRCMを実施しているということが出来ません。そればなぜでしょうか?

この答えはRCMの導入ステップに隠されています。

RCMの7つのステップ

RCMを企業に導入するためには単なるコンピュータシステムの導入のようなツールの利用ではなく、RCM活動を長期間に支えるための管理プロセスを 同時に導入する必要があります。たとえば保全管理システムはRCMをサポートするためにツールではありますがRCMを成功させるためには何よりも「人間系 の管理プロセスを確立する」ことが最も重要です。RCMは以下の7つの活動ステップで構成されます。

- RCMの全体プログラムの策定

- 設備階層(設備の構造・上下関係)の分析

- Failure Modes, Effect and Critical Analysis(FMECA)の実行

- 統計論(確率)による故障モード別優先度ランクの設定

- 優先度ランク別の保全タスクの選定

- 全体的な設備保全改革への保全計画の組み込み

- 設備のライフサイクル管理、モニタリング、継続改善活動の実施

1. RCMの全体プログラムの策定

RCM活動はプラント全体に長期にわたって活動を行わなければなりません。たとえば一度プラントや設備に対してRCM活動を行っても、運転によるプラン状 態の変化や経年劣化など設備の状態は日々変化します。従ってこの変化に応じて保全計画を変更する必要があるわけです。つまりRCMの全体活動が正しく実行 されているかを確認し、変化(改修工事、設備変更など)に際してはRCMのパラメータを変更していかなければなりません。つまり、管理活動全体を管理する プログラムが必要なのです。RCM全体プログラムはこの活動を規定する標準です。この標準にはRCMプログラムのコーディネータ、各部門・担当者の職責、 ドキュメント標準、変更標準など様々な規定を作成し、その規定が正しく遵守されているかを確認する監査プロセスが存在しなければなりません。

RCM活動を始めるその第1段階として、組織編成を含めて全体計画を作成する必要があります。

2. 設備階層(設備の構造・上下関係)の分析

プラントは個別の設備で構成され、その機器も更に小さな機器や部品から構成されます。この各々の故障が原因となり、プラント全体の故障につながります。 従って個別機器を分類するとともに、その階層をきちんと定義し、設備間の関連性を明確にする必要があります。このような場合が機能階層図や故障ツリーを作 成し、設備の特性や重要性、どのような故障が発生するかを分析する必要があります。

3. Failure Modes, Effect and Critical Analysis(FMECA)の実行

保全関連の勉強を始めると、必ず「バスタブカーブ」という言葉が出てきます。これは以下のようなものです。

設備は初め初期不良が発生するため、故障確率は高く、その後、安定稼動期に入り、時間に経過とともに老朽化をし、また故障確率が上昇するというものです。これは一見経験上、そのようにも見えますが実際の設備や部品ではこのモデルで故障するものは少ないのです。

この「バスタブカーブ」の特性を示す機器に関して、RCMの開発に関与したユナイテッドエアライン(UAL)の1968年の調査では航空機全体の4%、またボーイング社の1973年の調査では3%しかないとう調査結果が出ています。

保全計画を作成する場合、もしも全ての機器が「バスタブカーブ」をとるものと仮定してしまうと大きな間違いを犯してしまい、大きな保全コストを払わなければならなくなってしまします。

航空機の場合、実際には故障の発生確率は以下のような特性を示し、航空機の構成要素の約66~68%を示すことを上記の調査で明確に報告されています(出 典:米国海軍RCM教育資料 Reliability Centered Maintenance Management Overviewより)。

従って、RCM活動を行う場合、プラントや機器を構成する設備や部品がそのような故障モードで故障が発生するかをあらかじめ分析する必要がありま す。しかし、一般的にプラントの構成機器の数は膨大で、かつ複雑であることからこの作業を行うためには多くの技術者の時間が必要になり、RCM活動を行う 大きな障害になります。

4. 統計論(確率)による故障モード別優先度ランクの設定

この問題を解決するためには、RCM対象機器に優先度ランクを設定して、きちんと管理すべきものと、そうでないものを区別する必要があります、一般的に操業や運転の継続に必要な機器が重要と考えられがちですが、RCM活動では以下の優先順位を考えます。

- 環境や周辺住民に脅威を及ぼす

- 作業者の安全に脅威を及ぼす

- 操業・運転に脅威を及ぼす

各機器、部品を以上のような重み付け因子を加味し優先順位付けを行い、もっとも優先すべき機器からRCMの対象機器として選定をして活動を行います。

5. 優先度ランク別の保全タスクの選定

RCMの対象機器が選定された後、その機器に関する実際の保全活動を定義します。保全活動にはその機器や部品が正しく動作しているかを監視するサーベイラ ンス、定期的な検査、交換・修理作業など様々な保全活動があり、その各々について、保全の責任部門(操業部門、保全部門、品質管理部門など)、作業周期 (定期的検査、交代監視基準による検査など)、詳細な作業手順を明確に定義します。

重要であればある機器ほど、詳細な作業手順を標準化することは重要です。一般的に作業の実施そのものは外注企業が実施する場合が多く、その作業自身 が正しく行われているかを実際に監視・確認を行うことは難しいものです。また作業員の能力によっても保全作業の機器の品質には差が出てきます(例:「保全 作業を行った後、どうも設備の調子が悪くなった」という話は耳にすることもあります)。従って作業の標準化を行い正しい手順で、また作業漏れがないことを 管理することは非常に重要です。

6. 全体的な設備保全改革への保全計画の組み込み

機器ごとの作業タスクが決定されると、その作業を年間や長期の作業計画に組み入れる必要があります。これは作業には予算が必要で、その手配や作業員の確保、資材の準備、または外注業者との作業契約の準備を行う必要があるからです。

一般的に、このような標準化を行った情報から作業の計画を作成すると、現在までの保全コストを大幅に超えることがあります。これは本来行わなければならな い作業を、作業予算や人員の不足などで無視している場合があるためです。プラントに作業員に高い能力を持ったベテランが多く存在する場合、その経験によっ て作業が最適化され、科学的ではないにしろ、もっとも効率の高いメンテナンス管理がなされるものです。これが「人間のすばらしさ」です。しかし、ベテラン がいなくなるとその知恵や知識が失われ、そのよう効率的な管理が出来なくなってしまいます。この今までの保全コストと、RCM活動の標準化によって増大し たコストの差が「ベテラン保全員の価値」を客観的に評価する指標になるかもしれません。

従って、RCM活動の初期段階では「保全コストの増大を許容する」か、もしくは「リスクを認識した上で作業を行わない」ということを決定しなければなりま せん。しかし、RCM活動を継続的に行い定期的な保全から状態監視型の保全に切り替える。または機器の改造・改善によりRun To Failure(RTF)への切り替えを模索することで保全コストを下げる活動を行います。

7. 設備のライフサイクル管理、モニタリング、継続改善活動の実施

初めにも説明しましたが、RCMはRCMのプログラムの開発と保全活動を通して得た結果を保全活動にフィードバックするリビング・プログラムに分類されま す。(1)~(6)まではRCM活動の初期段階で行う作業で一般的には1度実行されます。しかし、プラントや機器はその使用により劣化し、故障しまた修 理・交換が行われます。更には改善活動によって機器の仕様や構造を変えることもあります。従って日々の状態の変化を保全プログラムにフィードバックする必 要があるのです。このためにはサーベイランスや検査、修理・交換の作業を管理するとともに保全台帳の更新、保全パラメータ(周期など)の変更、保全手順の 変更など様々な管理を行い、RCMの管理パラメータを最新の状態に更新する必要があります。これがリビング・プログラムです。

このリビング・プログラムは保全活動の管理にほかならず、この地道な活動があってこそ、大きな労力と苦労で作成したRCMプログラム全体が維持・管理されていきます。

また継続的な保全や設備の改善活動を行い高コストの時間基準保全から状態監視保全へ、状態監視保全から機器の故障を予知するような予知保全へ、最終的には設備を改造しRTF保全を適用できるよう改善を行い、保全コストの低減を行います。

IBM Asset Management System Maximoはこの機器台帳を標準化し、保全プログラムを確定し、リビング・プログラムが正しく行われることを管理するためのシステムです。

次回からは(1)から(7)までの各ステップの詳細を説明します。

問い合わせ情報

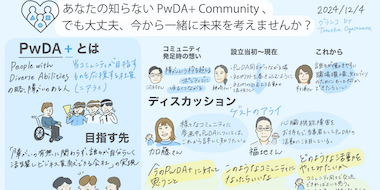

ラウンドテーブルを通じてPwDA+Week2024を振り返る(後編) | インサイド・PwDA+9

IBM Partner Ecosystem

日本IBMグループのダイバーシティー&インクルージョン(D&I)活動の特徴の1つに、当事者ならびにその支援者であるアライが、自発的なコミュニティーを推進していることが挙げられます。 そしてD&Iフ ...続きを読む

ラウンドテーブルを通じてPwDA+Week2024を振り返る(前編) | インサイド・PwDA+9

IBM Partner Ecosystem

日本IBMグループのダイバーシティー&インクルージョン(D&I)活動の特徴の1つに、当事者ならびにその支援者であるアライが、自発的なコミュニティーを推進していることが挙げられます。 そしてD&Iフ ...続きを読む

風は西から——地域から日本を元気に。(「ビジア小倉」グランドオープン・レポート)

IBM Consulting, IBM Partner Ecosystem

福岡県北九州市のJR小倉駅から徒歩7分、100年の歴史を刻む日本でも有数の人気商店街「旦過市場」からもすぐという好立地にグランドオープンしたBIZIA KOKURA(ビジア小倉)。 そのグランドオープン式典が2024年1 ...続きを読む