IBM Sustainability Software

EAMの勘所:第5回 リスク管理

2014年06月14日

カテゴリー IBM Sustainability Software | 設備保全・高度解析

記事をシェアする:

重大事故を防止する唯一の方法

EAMの勘所とは

企業資産管理を円滑に行うために「EAMの勘所」と題して定期的にコラムを掲載していきます。

第5回目は「リスク管理」に関して、重大事故を防止する方法などを、Maximo営業部の清野よりご紹介いたします。

事故が発生すると担当者の脳裏に浮かぶのは「あの時、こうしていれば」「もし、こうだったら」という後悔でしょう。特に自己が発生すると一度に多く の人命を確実に奪ってしまう航空産業では長い歴史の中にその経験と知識を蓄積し、もっとも成熟したリスク管理を行っている産業分野です。しかしこの業界に は航空機の運行・メンテナンス・事故の原因究明と改善プロセスなど他の産業分野にはない高度に管理された業界にもかかわらず、それでも事故を完全になくす ことはできません。ではどのようにして事故の影響を軽減し、また発生した場合の被害を最小におさえることができるのでしょうか?

ハインリッヒの法則

“一つの重大事故には29の問題があり、その背景には300の異常が存在する”。皆さんも聞いたことがあると思いますがこれが「ハインリッヒの法 則」です。重大事故が発生した後にその原因や問題点を分析するとこのような傾向を見て取ることができます。逆にいうと、29の問題を防ぐことができれば、 重大事故を防ぐことができ、また300の異常を管理することで、29の問題の発生を防止することができることをしめしています。通常、「300の異常」は 「300のインシデント」とも呼ばれます。

また重大事故はいくつかの要因が重なって発生した場合に起こる事故です。通常プラントや工場では「運転」「保全」「工場の設計」「材料」「管理」な ど様々な局面から管理されます。したがってたとえば「運転に問題があっても」「設計上の安全対策」によって事故が防止されます。しかし時に個別の管理に穴 があり、その「穴」がすべてつながることにより大規模な事故が発生します。

リスク管理

リスク管理は”ゼロにすることができない様々な問題点(事故)が発生することをあらかじめ認識し、その発生をできる限り防止し、防止できない場合は発生時の影響を最小限にするための活動”です。

1:リスクの識別

はじめにリスク管理を行う場合、その管理対象となる「リスク」とは実際になんであるのかを定義し、識別する必要があります(そのリスクを知らなけれ ば対処の方法も考えられないので)。識別されたリスクは「リスク管理表」に記録され管理されます。リスク管理表には以下の情報が記録されます。

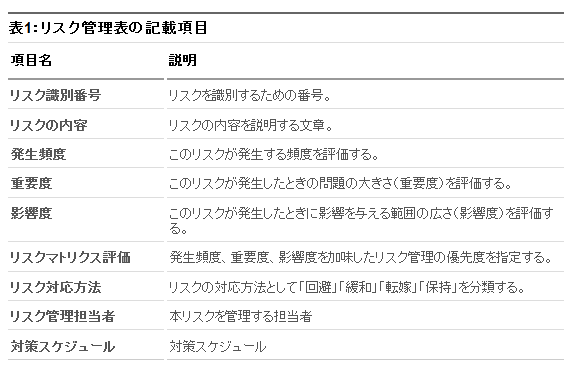

表1:リスク管理表の記載項目

| 項目名 | 説明 |

|---|---|

| リスク識別番号 | リスクを識別するための番号。 |

| リスクの内容 | リスクの内容を説明する文章。 |

| 発生頻度 | このリスクが発生する頻度を評価する。 |

| 重要度 | このリスクが発生したときの問題の大きさ(重要度)を評価する。 |

| 影響度 | このリスクが発生したときに影響を与える範囲の広さ(影響度)を評価する。 |

| リスクマトリクス評価 | 発生頻度、重要度、影響度を加味したリスク管理の優先度を指定する。 |

| リスク対応方法 | リスクの対応方法として「回避」「緩和」「転嫁」「保持」を分類する。 |

| リスク管理担当者 | 本リスクを管理する担当者 |

| 対策スケジュール | 対策スケジュール |

このリスク管理表は定期的にレビューされ更新を行わなければなりません。その理由はリスクは日々発生しているからです。プラントの状況は操業や保全作業により変わります。従って定期的にリスク管理表を見直し新しいリスクが発生していないかどうかを確認する必要があります。

2:リスクへの対応方法

リスクへ対応するには以下の方法があります。リスクは「回避する」ということのみを考えがちですが、「緩和」「転嫁」「保持」は重要な活動です。リ スクに関する問題がある一定の確率で発生します。「回避」のみに着目すると、その問題が実際に発生したとき取るべき行動や対処方法を考えなくなってしまい ます。一般的に問題が発生してその対応方法をきちんと検討されていない場合、問題の深刻度や波及範囲が大きくなります。社会的な問題として報道される多く の事例を見ても、問題の発生後の対応の不備によって問題が大きくなることを実際に認識できると思います。

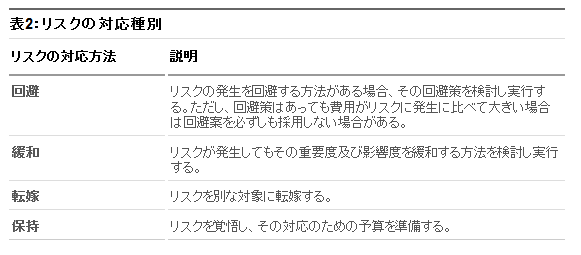

表2:リスクの対応種別

| リスクの対応方法 | 説明 |

|---|---|

| 回避 | リスクの発生を回避する方法がある場合、その回避策を検討し実行する。ただし、回避策はあっても費用がリスクに発生に比べて大きい場合は回避案を必ずしも採用しない場合がある。 |

| 緩和 | リスクが発生してもその重要度及び影響度を緩和する方法を検討し実行する。 |

| 転嫁 | リスクを別な対象に転嫁する。 |

| 保持 | リスクを覚悟し、その対応のための予算を準備する。 |

3:リスクの種類

リスクは様々な局面から発生します。たとえ設備の保全が完璧でも、運転方法を誤ると事故が発生します。リスクを大きく分類すると以下のようになりま す。リスクは一つの場所から発生するものではありません。企業活動のありとあらゆる場所から発生します。したがって企業全体としての活動として定義され実 行されなければなりません。

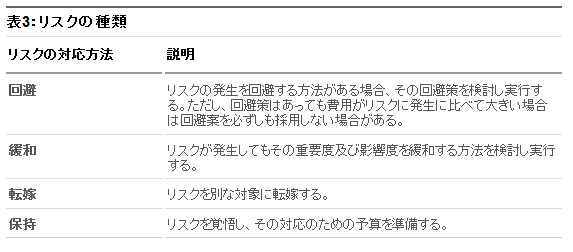

表3:リスクの種類

| リスクの対応方法 | 説明 |

|---|---|

| 回避 | リスクの発生を回避する方法がある場合、その回避策を検討し実行する。ただし、回避策はあっても費用がリスクに発生に比べて大きい場合は回避案を必ずしも採用しない場合がある。 |

| 緩和 | リスクが発生してもその重要度及び影響度を緩和する方法を検討し実行する。 |

| 転嫁 | リスクを別な対象に転嫁する。 |

| 保持 | リスクを覚悟し、その対応のための予算を準備する。 |

4:リスクの管理プロセス

ではリスクを管理するためにはどのような管理プロセスが必要でしょうか?今までの説明で「リスクを識別」し、その「対応法を検討」し、実際の「行動をと る」ことです。リスク管理プロセスは大きなプロジェクト、たとえば建設プロジェクトや情報システムの導入プロジェクトではプロジェクト管理の一環として必 ず実行されるプロセスです。したがってリスクの管理担当者が、定期的なミーティングを行い、リスク管理表を更新することで管理します。

ではリスクを管理するためにはどのような管理プロセスが必要でしょうか?今までの説明で「リスクを識別」し、その「対応法を検討」し、実際の「行動をと る」ことです。リスク管理プロセスは大きなプロジェクト、たとえば建設プロジェクトや情報システムの導入プロジェクトではプロジェクト管理の一環として必 ず実行されるプロセスです。したがってリスクの管理担当者が、定期的なミーティングを行い、リスク管理表を更新することで管理します。

図1:リスクの管理プロセスの例

リスク管理と保全

リスクの管理活動は通常の保全管理プロセスや、改善提案のプロセス、安全衛生管理のプロセスと非常に似ています。つまりこれらの活動はリスク管理の サブプロセスとして捕らえることができます。しかし、ここで問題なのは「リスクは様々な局面から発生する」ことです。一般的に企業ではプラントの運転、保 全活動、設計部門などは個別の部門として独立していますが、リスクが重なったときに非常に大きな問題を発生させます。したがってリスク管理活動は部門を越 えて実行されなければなりません。しかしそのような活動を行っている企業は少ないのが実情です。

企業の経営レベルでは「危機管理プロセス」に関しては企業プロセスとして標準化しており、専門の担当部門を設置しているのが現在では一般的ですが、個別部 門が行うリスクのサブプロセスまで管理することはありません。企業のなかで個別の技術や部門も壁にとらわれず、標準化が可能な部分に関しては共通認識を持 ち、統一管理を行う方法を模索することも企業の変革を行う場合には重要です。

石油精製施設爆発事故の教訓

2005年3月23日、米国テキサス州の石油精製ブランとで生成された石油がガス化しブローダウンスタック(石油精製で回収できなかった石油ガスを 空気中に放出する高い塔)から漏洩し、近くに駐車中の自動車から引火し大爆発事故が発生しました。この事故で14名の人命が失われ、170名を超える負傷 者を出しました。

この事故はプラントを停止した定期点検作業の後の再稼動作業中に発生しました。この事故は複数のリスクが不幸にも同時に発生し大規模な事故につな がったことでリスク管理の重要性示す貴重な教訓として参照されています。事故の引き金になった原因はいくつかありますが主なものを以下説明します。

【運転規定違反】

通常、石油の精製施設では原油を熱で暖め、成分の沸点の違いを利用して、ナフサ、ガソリン、石油、軽油などを分離します。このための装置を蒸留塔 (または分留塔)と呼びます。事故当日(前日の深夜から)は定期点検のあとの生産の再稼動作業を行っていました。運転員は蒸留塔に原油を注入する作業を深 夜から行っていたのですが液面センサーが危険値を警告したにもかかわらず、運転再稼動ではこのような現象がまま発生したいたためにそのまま原油の導入をす すめた。蒸留塔には更に原油の導入を続け液面が上昇した場合を検知する別のセンサーが設置されていたが不幸にもこのセンサーが動作しなかった。最終的には 蒸留塔が処理中の原油で100%満たされた状態に陥ってしまいました。

これは運転に関するリスクになります。また標準運転規定を無視する(異常なことがよく発生することにより、知らず知らずのうちに無視してします)管理リスクに分類することもできます。

【メンテナンスの不備】

事故の時点でいくつかの不具合があることが分かっていましたが、その情報は作業指示書に記録されていませんでした。たとえば

- 安全確保のために2つの液面センサーのうち、高位の液面センサーが故障している。

- いくつかの圧力制御弁が点検作業中にメンテナンスされず正しく動くかどうか分からない状態であった。

などがあげられます。これはメンテナンスリスクです。

【問題是正措置の放棄】

運転再開のなかで、蒸留塔から白いガスが噴出していると教育研修中の運転員が確認していたのですが、別の運転員がたまにあることで問題ない警告を無視してしまいました。

これは管理リスクに分類されます。

【安全規定に反しての詰め所の設置】

石油精製施設では爆発の危険性のある場所に事務所など人の多く集まる作業員詰め所などは設置しない規定であるが、規定に反して定期点検中の一時的な 設置なので移動式のトレーラーハウスを詰め所として設置してしまいました。多くの犠牲者がこの移動式の詰め所で犠牲になりました。

これは管理リスクに分類できます。

【老朽化したブローダウンスタックの未改修】

ブローダウンスタックが現在では大気中に放出する可燃性のガスに火をつけ、燃焼させながら放出する方式が一般的であったが、改修予算を圧縮していた ため回収を行わなかった。もしも点火式を使用指定していた場合、大量のガス放出は炎の大きさで警告されるため蒸留施設に異常があったことを検知できたはず です。

これは経済的リスクに分類できます。

このように複数のリスクが発生し、そのリスクの一つでもつぶすことができれば大規模なプラント事故を防ぐことができたことがわかります。ハインリッ ヒの法則が当てはまる例です。現在この企業では安全管理の徹底を目的として、詳細な公式事故報告書をWEBページで公開し、全社一丸となって活動をしてい ます。保全管理プロセスを統一して現在では世界でもまれな先進的な保全管理プロセスの構築を実現しようとしています。

問い合わせ情報

ラウンドテーブルを通じてPwDA+Week2024を振り返る(後編) | インサイド・PwDA+9

IBM Partner Ecosystem

日本IBMグループのダイバーシティー&インクルージョン(D&I)活動の特徴の1つに、当事者ならびにその支援者であるアライが、自発的なコミュニティーを推進していることが挙げられます。 そしてD&Iフ ...続きを読む

ラウンドテーブルを通じてPwDA+Week2024を振り返る(前編) | インサイド・PwDA+9

IBM Partner Ecosystem

日本IBMグループのダイバーシティー&インクルージョン(D&I)活動の特徴の1つに、当事者ならびにその支援者であるアライが、自発的なコミュニティーを推進していることが挙げられます。 そしてD&Iフ ...続きを読む

風は西から——地域から日本を元気に。(「ビジア小倉」グランドオープン・レポート)

IBM Consulting, IBM Partner Ecosystem

福岡県北九州市のJR小倉駅から徒歩7分、100年の歴史を刻む日本でも有数の人気商店街「旦過市場」からもすぐという好立地にグランドオープンしたBIZIA KOKURA(ビジア小倉)。 そのグランドオープン式典が2024年1 ...続きを読む