IBM Sustainability Software

設備資産をどう守る? 複数の戦略を比較してみる

2020年02月06日

カテゴリー IBM Sustainability Software | 設備保全・高度解析

記事をシェアする:

事前に決められたスケジュールに従うべきか。問題が明確になるまで待つべきか。予防保全にはメリット以上のデメリットがあるのか。

さまざまな戦略が存在していることからも分かるように、長期的に最も費用対効果が高い方法で機械設備を最適なパフォーマンスレベルに維持するのは簡単なことではありません。

この記事では、戦略が長年にわたってどのように進化してきたのかを振り返りながら、予防保全の先にある「設備資産のあるべき姿」をご紹介します。

■ 受け身戦略の大きなツケ

「故障したら修理する」という事後保全(BM: Breakdown Maintenance)をベースとしたシンプルな戦略が「受け身戦略」です。この戦略では、故障から修理完了までの期間を短くすることが最重要事項となります。

しかしこの方法は、早期の警告サインが現れた際に対応するよりも非稼働時間が長くなり、実際には費用がかかってしまうケースが多いのです。故障するまで対応しないでいれば問題を悪化し、潜在的な危険も膨らみ、少額で済むはずの費用を高くつかせることになりかねません。

自家用車のオイル交換を例に考えてみましょう。定期的にオイル交換をしていれば、費用は少なく済み、故障することもありません。でもオイル交換をしないまま走らせ続けていれば、そのうちエンジンは破損してしまいます。

少額の保守費用を払わなかったツケが、エンジン寿命を大幅に短くしてしまうのです。

■ 時間基準保全は失敗リスクを減らす

大きな故障や失敗を1度でも体験すれば、受け身戦略が効果的ではないことが身に沁みることでしょう。それでは、より予防的な戦略を考えてみましょう。多くが企業や組織が採用しているが、機械メーカーの保全周期推奨などをベースに事前スケジュールを立てる「時間基準保全(TBM:Time Based Maintenance)」という予防保全戦略です。

再び自家用車のオイル交換の例を使用すると、カーメーカーが通常推奨している3カ月ごとあるいは5,000キロごとの、いずれか早い方でオイル交換をするやり方です。少々オーバーして5,100キロまで走ってしまった、あるいは今回はあまり運転しなかったからと4カ月走らせてしまったということもあるでしょう(私はよくやります)が、ともあれ基本的には推奨時期を守ることで失敗を避ける方法です。

設備資産の状態を示す指標として流量計、回転数、生産量などを測定している組織や企業もあります。ただしこの方法は、測定している値と障害や故障との相関がはっきりしていなければ、有効性には疑問が残ります。

また、人手により設備資産の調査やメーター測定を行う方法もありますが、こちらも評価者の経験と知識に依存するケースが多く有効性に乏しい場合があります。また、費用がかさむのも難点です。

■ 時間基準保全には多大なコストが

「設備資産障害の89%はランダムに発生している」という調査結果もあり、時間基準保全で有効な障害防止を行うのは難しいのが実情です。

また、時間基準保全の明らかなマイナス点は、実際にはまだ対応が必要な状態になるまで数週間から数カ月あるのに、コストをかけて点検や交換を実施してしまう「オーバーメンテナンス」と呼ばれる対応をしてしまうことです。

推奨時期は過去の平均値や傾向を元にしたものなので、実際の状態からはかけ離れてしまうこともあるのが実情です。予防保全の30%が実際には必要とされていないオーバーメンテナンスだったというデータもあります。

もう1つの問題は、不要なメンテナンスが引き金となり、安定稼働していたシステムに障害が発生してしまうという、予防とは真逆の事象を引き起こしてしまう可能性です。

■ 予防保全と予知保全の違い

予知保全を「予防保全と同じようなもの」と誤解している人もいますが、その中身は大きく異なります。

予防保全が、設備資産の障害発生排除を目的としているのに対し、予知保全は障害の原因そのものの排除を目的としています。別の説明をすれば、予知保全は予防保全とは異なり、短期的なものではなく、設備資産の寿命最長化を目的としているということです。

設備資産の寿命が伸びることは、労働者の訓練の効率化や、信頼できるサプライヤーとの長期的な関係構築などの周辺要素に好影響を与えることでもあります。

保全だけではなく、企業や組織の全体戦略にもつながる包括的なアプローチが予知保全なのです。

■ 数値で見る予知保全がもたらす効果

予防保全が設備資産の信頼性の向上に役立つというメリットも、そこにオーバーメンテナンスというデメリットが発生していることも理解しています。しかし、それを削減する方法として予知保全を見つけ出し、採用している企業や組織はまだ一部です。

IoTを用いて設備資産の状態を監視することで、以下が可能になります。

- 履歴とリアルタイム両面からの、設備資産健全性の監視・分析

- 設備資産に障害が発生する前の適切なタイミングでの対応

- リソースの優先順位付けと最適化

予知保全がもたらす効果を数字で見てみましょう。

- 最大25%のメンテナンスコスト削減

- 最大70%の故障削減

- 最大50%のダウンタイム削減

- 最大50%の計画外停止削減

- 最大12%のスケジュールされていた修理の削減

- 3〜5%の設備投資削減

■ 3つのデータ(リアルタイム・蓄積・コンテキスト)から包括的な予知を

設備資産の現状を理解するだけでは、予知保全は実施できません。

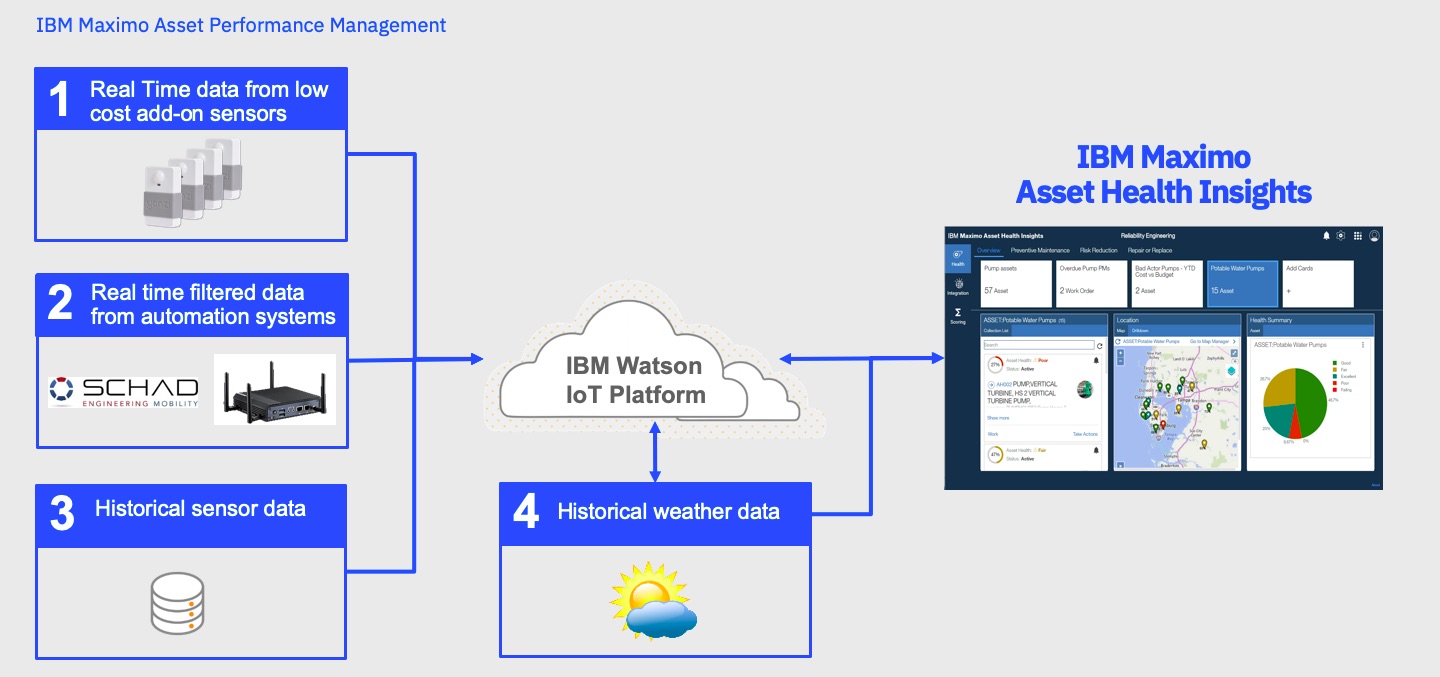

予知保全の基盤となるのは、IoTセンサーからのリアルタイムデータを、過去の蓄積データ(資産の過去の傾向や保全履歴、検査データなど)とコンテキストデータ(室内温度や湿度などの周辺環境状態や気象事象など)と組み合わせて分析することです。

IBM Maximo Asset Health Insights(MAHI)は、それらを包括的に分析し、設備資産の健全性を可視化します(図1参照)。

図1: 予知保全のためのIBMのMaximo Asset Health Insights

たとえば、あるポンプの振動と温度をこれまでの履歴を含めて理解していれば、それが緊急度の高い点検が必要なのか、それとも定期的なメンテナンスで良いのか、あるいは交換を予定に組み込んだ方が良いかの目処が立てられます。さらに、費用面とタイミングを含めた最適な選択をすることが可能となります。

■ 天気は資産健全性の重要指標

天気は保全戦略にとって小さな要因だと思われているかもしれませんが、実際には資産健全性を図る際に重要な役割を果たします。いくつか例をご紹介します。

- 送電線のたるみは健全性判断の重要要素であり、温度と湿度は送電線のたるみに大きく影響を与える可能性があります。その地点の過去の気象データを取り入れてたるみを捉えて判断することで、技術者はより効果的にその健全性を判断できます。

- 資産が推奨使用状況を超えた温度(極端に暑い、あるいは寒い)下で、それまで屋外で何回使用されたかは、資産健全性の包括的な判断に影響を与えます。

- ポンプの高温測定値と現在の気象との相関関係を用いて、特定の周囲温度における通常動作から潜在的な問題を測定することができます。

■ 予知保全は働きやすさをもたらす

予知機能は資産の可用性と生産性の向上、そしてコスト削減をもたらします。しかし資産健全性システムの利点はそれだけに止まりません。

機器メンテナンスの最適化による効率向上は、機器そのものの稼働率をあげるだけではなく、より効率的な作業計画や突発対応の削減にもつながります。

これは運用チームの人件費削減だけではなく、技術者のワークライフバランスや従業員体験向上にもつながり、退職率や欠勤率を下げることにもつながるものです。

■ あなたの設備資産の健康を守る専属医師

包括的な設備資産健全性システムは、エンジニアやメンテナンス技術者にとって使いやすく、かつ彼らのニーズに合わせて設計された分析ツールであるべきです。IBMは、IoTと高度な分析を用いて、包括的に資産健全性を管理するIBM Maximoソリューション群を提供しています。

IBM Maximoソリューション群を用いることで、組織は、機械学習を活用して従来の予測分析を超えることができます。資産運用あるいはビジネス運用に悪影響を与え得るリスクを特定し、製造プロセスや生産プロセス、製品管理をより効率的かつ信頼性の高いものとします。

予測スコアと実データとの乖離度や、資産パフォーマンスに影響を与える履歴要因などをモニタリングして分析し、資産の健全性維持に必要な対応を自動で実行する予知保全は、健康状態を示すさまざまな数値や症状に対してすぐさま処方箋を書いてくれる、あなたの設備資産に常に帯同する専属医師のようなものです。

■ まとめ

最後に、予防保全から予知保全へと歩みを進めることがなぜ重要なのかを改めてまとめます。

- 資産の故障頻度と対応コストを削減します。

資産の稼働中に保全管理を実行し、機器全体の信頼性を向上させます。 - 大規模障害と想定外のダウンタイムを最小化します。

メンテナンス作業の時間短縮とスケジュールの適正化をすすめ、スペアパーツの緊急入手頻度や残業コストを削減します。 - 保全最適化により作業負荷とコストを削減します。

状況にもっとも見合った予防作業を優先することにより、長期的な視点から作業頻度を最適化します。

予知保全の持つ可能性は大変高いものです。あなたの施設の、保全にかかる総費用を最大50%削減し、総時間を50%〜70%削減するかもしれません。

問い合わせ情報

お問い合わせやご相談は、Congitive Applications事業 cajp@jp.ibm.com にご連絡ください。

IBM Maximoで資産集約型産業の運用リスクとコストを削減

関連記事: ガートナー、2019年版のマジック・クアドラントでもIBM MaximoをEAMソフトウェアのリーダーと評価

関連記事: IBMが描く未来の労働者の安全 – 産業用IoT界のイノベーターと共に

関連記事: [事例: 掘削機大手サンドビック社] Watson IoTを用いて鉱山産業に第四次産業革命を

当記事は、Which asset maintenance strategy should you be using?を抄訳し、日本向けにリライトしたものです。

日本Maximoユーザー会2024@天城ホームステッド 開催レポート

IBM Partner Ecosystem, IBM Sustainability Software

2024年10月15〜16日の2日間に渡り、IBM天城ホームステッドにて1年半ぶりの「日本Maximoユーザー会」が開催されました。 石油・化学企業、産業機械製造企業、エネルギー企業、エンターテインメント企 ...続きを読む

トヨタ紡織「 A-SPICE レベル3」取得活動事例 | シートシステム/車室空間開発の未来に向けて

IBM Partner Ecosystem, IBM Sustainability Software

「Automotive SPICE(A-SPICE)の取得を意識し、実際に検討を本格化したのは2021年です。そして昨年2023年3月にレベル2を取得し、そこから約1年半で今回のA-SPICE レベル3の取得となりました ...続きを読む

「何度でもやり直せる社会に」あいふろいでグループ代表 吉谷 愛 | PwDA+クロス9

IBM Partner Ecosystem, IBM Sustainability Software

「日本は一度ドロップアウトした人にとても厳しく、いわば『敗者復活』の機会が残念ながらとても限られています。ただそんな中で、半年程度の準備期間で再チャレンジの機会を手に入れられるのが『IT』です。 私自身、ITに救われた身 ...続きを読む